Las Bombas Contra Incendios son el corazón del Sistema de Bombeo el cual se compone de múltiples elementos en configuraciones establecidas por la NFPA o normativas equivalentes.

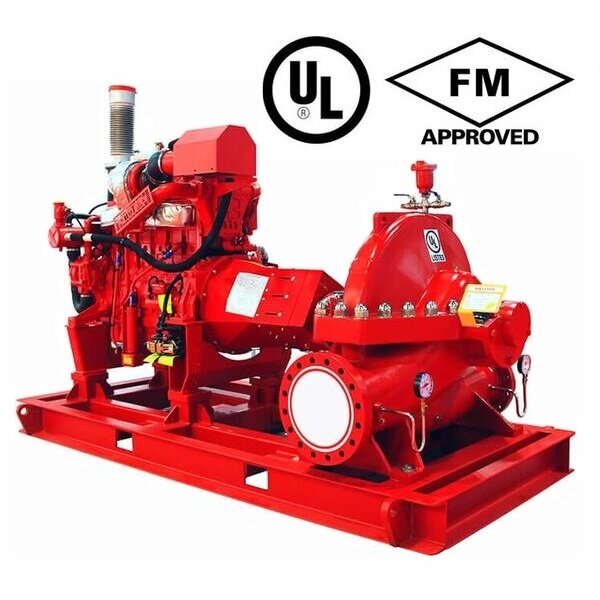

ZENSITEC provee Ingenierías y Bombas de agua para sistema contra incendios listadas por UL y aprobadas por FM para Bolivia, Chile, Uruguay, Argentina y Paraguay.

Detalle de información:

Introducción a las bombas para sistemas contra incendios:

Las bombas de incendio pueden ser de distintos tipos siendo la Bomba de Carcasa Partida o Split Case la más utilizada para caudales desde 1000 GPM hasta 5000 GPM en aplicaciones demandantes en Oil&Gas, Generación de energía, Minería e Industria, aunque las bombas End-Suction son las preferidas para aplicaciones hasta 1000 GPM.

Las bombas son movidas por grupos motores Diésel o Eléctricos y comandados por Tableros de Control para bomba Diésel o Tablero de Comando para Bomba Eléctrica.

La sala de bombas contra incendios contiene a las bombas con sus motores, sus tableros eléctricos, válvulas piping y accesorios y es el corazón del sistema de supresión contra incendio ya que proporciona el caudal y presión de agua requerida por el sistema.

La selección de tipo de bomba, sus características de caudal-presión y grupo impulsor están establecidas en la normativa NFPA-20 , que adicionalmente cubre los requisitos de la instalación, Fuentes de Energía, tamaño y disposición del tanque de combustible, válvulas de bloqueo, comando, etc.

La NFPA 20 «Instalación de Bombas Estacionarias para Protección contraincendios» determina los requisitos mínimos sobre detalles constructivos de las bombas, fuentes de energía y los demás componentes del cuarto de bombeo contra incendios, su instalación, operación y mantenimiento.

Los sistemas de bombeo contra incendios están conformados en su mayoría por una bomba principal y una bomba de back-up o reserva con igual capacidad y una bomba jockey mantenedora de presión.

Un sistema de bombeo también puede admitir un grupo de tres bombas, donde una es la principal y las otras dos deben sumar la misma capacidad de bombeo y presión que la principal.

¿Por qué usar una bomba contra incendio con un controlador de bomba ?

La NFPA 20 establece que cada bomba contra incendios debe ser comandada por su propio tablero controlador de bomba de incendio dedicado y exclusivo.. La NFPA 20 no permite que un controlador comande dos o más bombas.

Las Bombas Contra Incendios están específicamente diseñadas y designadas para uso exclusivo en la protección contra incendios.

Su función es proveer la cantidad de agua necesaria a la presión requerida y una vez en operación solo podrá pararse manualmente ya que su finalidad es operar hasta que el fuego haya sido extinguido.

Es decir, no posee protecciones, por el contrario se considera a la bomba contra incendios un «elemento de sacrificio» pues es más importante que opere hasta el último momento, inclusive bajo fallas severas que conlleven a su destrucción, de ser necesario.

Un grupo de bombeo contra incendios industrial posee tres objetivos principales:

• Salvar vidas.

• Proteger bienes e infraestructura

• Garantizar la continuidad del negocio.

¿Qué tipo de Bombas contra incendio provee ZENSITEC?

ZENSITEC provee bombas contra incendio con Certificado UL y FM Approved conforme a NFPA 20 de los siguientes tipos:

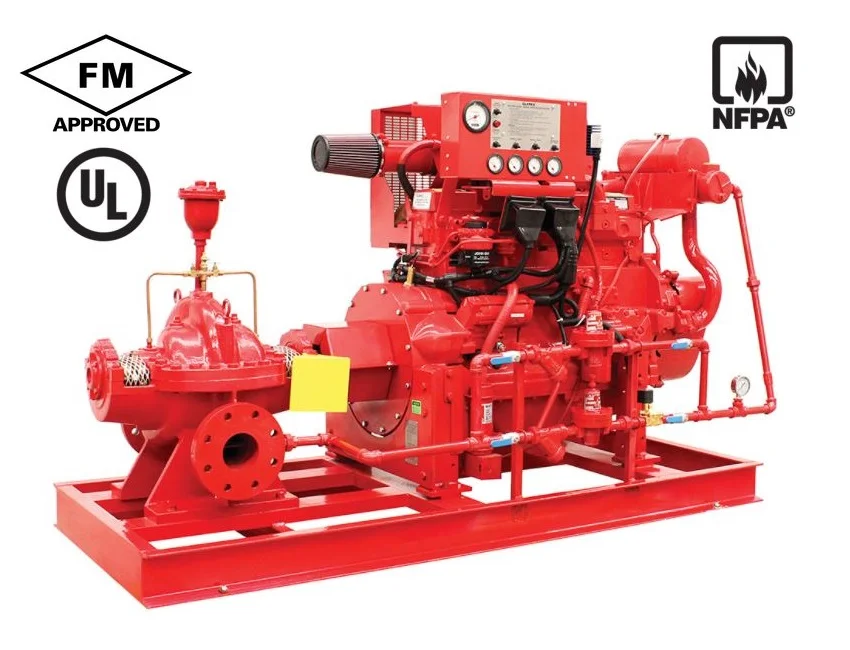

• Bombas Horizontales Split Case o de carcasa partida.

• Bombas End Suction o bombas de Succión Axial o back-pull-out.

• Bombas Verticales en línea.

• Bombas Verticales Split case.

• Bombas de Turbina vertical.

Adicionalmente, las bombas provistas por ZENSITEC cumplirán con las características indicadas en la Norma IRAM 3593 «Instalación de Bombas estacionarias contra incendio».

¿Qué sistemas prearmados paquetizados de bombas contra incendio provee ZENSITEC?

• Set de bombeo (base metálica con bomba, motor, tablero).

• Skid contra incendio (base metálica con sistema completo con bombas principales, jockey y colectores).

• Sistemas in house en un contenedor (es un skid con el cerramiento de paredes-techo, drenajes, iluminación, etc.)

Diseño a medida de sistemas de bombeo paquetizados en Skid abiertos o paquetizados dentro de Contenedores o en casetas con equipos UL Listed y NFPA20.

Incluyendo: Controladores, Bombas principales, bomba Jockey, válvulas de bloqueo, de seguridad, presostatos, tanque de combustible, etc.

¿Qué alcance de servicios provee ZENSITEC para los sistemas de bombeo?

• Diseño completo de la sala de bombas, incluyendo planos civiles.

• Cálculo de los requerimientos del sistema de bombeo, en base a escenario de mayor demanda.

• Especificación y selección del sistema de bombeo.

• Asistencia a la Puesta en Marcha.

• Reparación de bombas.

• Reparación de motores Diésel y Eléctricos.

• Repuestos y reemplazo de componentes.

¿Qué tipos de bombas contra incendios existen?

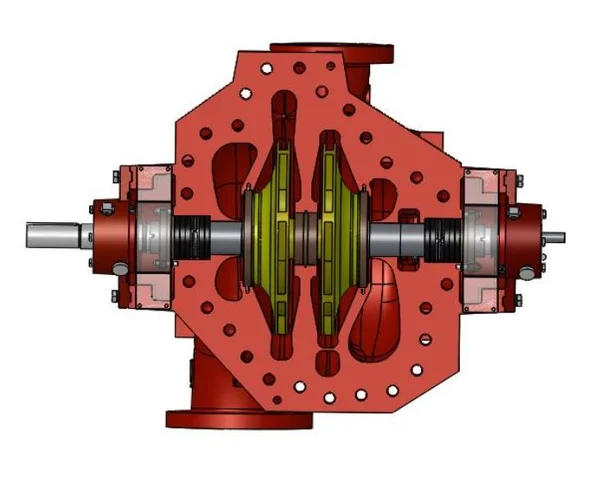

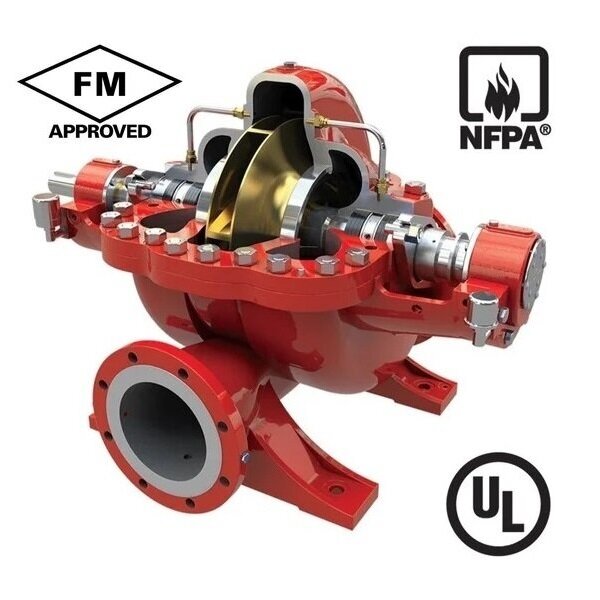

Bomba de Carcasa Partida «Split Case»:

Las bombas contra incendios de carcasa partida horizontal son las más utilizada por: su gran capacidad de bombeo y la facilidad para realizar inspecciones y mantenimientos . La bomba de carcasa dividida o bomba Split Case es de tipo centrífuga con la particularidad de tener el cuerpo dividido horizontalmente lo que facilita el acceso a chequeos o reparaciones.

Las bombas de carcasa bipartida están disponibles en caudales desde 200 GPM hasta 5000 GPM se proveen en simple y doble etapa con presiones des 40 psi hasta 450 psi.

Las bombas horizontales de carcasa partida pueden poseer motor eléctrico o Diésel.

¿Cuándo usar una bomba de incendio de carcasa partida?

Se instala una bomba de incendio de carcasa partida cuando los requerimientos de caudal son elevados, (por encima de los 2000 GPM), ya que por sus diseño constructivo permite impulsar grandes flujos de agua.

Ventajas de la bomba de carcasa partida: excelente rendimiento hidráulico y amplio rango de caudales hasta 5.000 GPM, alta confiabilidad y acceso cómo para mantenimiento.

Desventaja: requiere mayor espacio.

Existe una versión de bomba contra incendios de carcasa partida de doble etapa y se utiliza en casos especiales de elevadas presiones además de los grandes caudales. La Bomba Split Case de Doble Impulsor o también llamada Bomba Split Case de Doble Etapa maneja grandes caudales como la split case tradicional pero mayor presión y su característica es poseer el cuerpo más grande y con más vueltas debido a la carcasa de doble caracol (doble voluta) y doble impulsor en su interior.

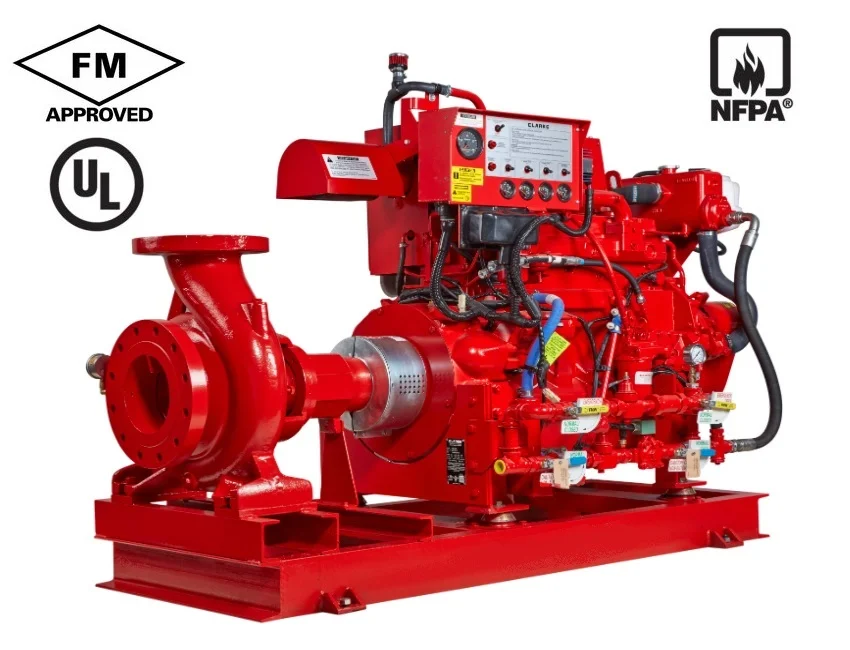

Bomba tipo Back Pull Out o «End Suction»:

Las Bombas de Succión Final o tipo Back Pull Out son el tipo más utilizado en redes contra incendios de caudal intermedio hasta 1500 GPM. Sus ventajas son el costo reducido y el fácil mantenimiento por la parte posterior, sin tener que desmontar la carcasa de las tuberías. Las bombas contra incendios de succión axial son reconocibles por tener la succión en la parte frontal y la descarga vertical. Una Bomba Final de Succión requiere de un espaciador «unión flexible» entre el motor y la bomba que absorve vibraciones y facilitar el proceso de mantenimiento.

Las Bombas de Succión Axial o Back Pull Out contra incendios pueden usar tanto motores eléctricos como Diésel.

Existen dos variantes de bombas de succión final o bombas contra incendios de eje libre:

a) bomba tradicional de eje libre o también llamada bomba de acople universal, que puede tener motor eléctrico o Diésel y b) bomba contra incendios «monoblock», muy compacta por tener el motor eléctrico pegado y formando un mismo cuerpo con la bomba. Las bombas monoblock contra incendios son muy utilizadas en sistemas pequeños y siempre con motor eléctrico, pero el acceso para reparaciones es más trabajoso porque se debe desmontar el motor.

Ventajas de las bombas de succión final: costo reducido, fácil de montar, fácil de mantener y requiere menos espacio que una de carcasa partida.

Desventajas de la bomba End Suction: posee bajo rendimiento, por lo tanto se usa en aplicaciones de bajo y medio caudal.

Bomba de Carcasa Partida Vertical:

La bomba de carcasa partida vertical o bomba vertical split case es tipo centrífuga y de disposición vertical, con la succión y la descarga en un plano paralelo al piso.

Ventajas de la bomba de carcasa partida vertical: posee grandes beneficios como un excelente rendimiento hidráulico y amplio rango de caudal sumado a un diseño compacto con footprint mínimo.

Bomba en Línea Vertical:

Es de tipo centrífuga y vertical estando la succión y la descarga en un plano paralelo al piso y en donde el motor se encuentra montado sobre la bomba. Las bombas en línea contra incendios poseen capacidades de bombeo desde 250 GPM hasta 1500 GPM con presiones desde 40 psi hasta 200 psi.

Son la opción preferida para montar en lugares de poco espacio. Las bombas en línea solamente poseen motor eléctrico.

Las bombas en línea verticales contra incendios son de instalación simple y económica, utiliza soportes estándar para tubería a cada lado de la bomba ahorrando el costo y tiempo de las fundaciones o plateas de hormigón.

Ventajas de la bombas en línea tipo vertical: excelente rendimiento hidráulico, diseño compacto con footprint mínimo y montaje fácil y económico.

Desventajas de la bomba en línea: solo disponible con motor eléctrico, son más costosas que las versiones horizontales.

Bomba de Turbina Vertical:

Es una bomba centrífuga de múltiples etapas que posee un eje con varios impulsores y carcazas. Conforme a la NFPA-20 las bombas verticales mutietapa son obligatorias en sistemas de succión negativa, cuando el nivel de agua se encuentra por debajo de la bomba. Por ejemplo, en tanques de reserva de agua tipo sistemas bajo piso, deben usarse bombas de tubina vertical. El motor se encuentra en la parte superior del sistema de bombeo. Las bombas de turbina contra incendio se proveen habitualmente con motor eléctrico pero también es factible suministrarlas con motor Diésel. Las bombas de turbina se proveen en caudales de 250 GPM hasta 4500 GPM con presiones de 40 psi hasta 370 psi (hasta 25,5 bar).

Ventajas de la bomba de Turbina Vertical: buen rendimiento hidráulico, muy versátil, no requiere cebado y elimina la cañería de succión.

Desventajas de la bomba vertical de turbina: es aprox. 25% más costosa que la bomba horizontal, el mantenimiento para su acceso es más trabajoso y requiere altura o techo desmontable para retirar el equipo. El diseño del sistema captación de agua debe ser realizado cuidadosamente.

¿Qué tipos de motores se usan en las bombas contra incendios?

Los motores pueden ser eléctricos o de combustión interna tipo Diésel, no están admitidos por la NFPA-20 el uso de motores a nafta / gasolina ni a gas.

¿Qué combinaciones de motores son las más habituales para las bombas de incendio?

La configuración de motores más empleada en Oil&Gas, Minería, Generación de Energía e Industria es una bomba principal con una de reserva, donde una de las bombas posee motor Eléctrico y la otra motor Diésel. Es decir, utilizar una electrobomba con una motobomba Diesel.

También es posible que ambas bombas sean eléctricas (aunque deben poseer fuentes de energía independientes) o ambas bombas de motor Diésel en caso de ausencia de energía eléctrica.

¿Cómo se arranca una bomba de incendio?

Una bomba contra incendio pueden activarse automáticamente o manualmente por medio de un interruptor local (a pie de bomba) o remotamente. En caso de activación por modo automático se realiza por caída de presión en la red detectada por uno o varios presostatos o también por activación de un elemento de la red contra incendio; en este último caso puede ser comandada por la Central de Detección y Alarma de Incendio.

¿Qué relación hay entre la red contra incendios y el sistema de detección y alarma?

La relación entre estos sistema es muy estrecha y directa, es decir no intervienen sistemas de terceros ajenos al sistema contra incendio. Los componentes de la red de agua contra incendios son monitoreados y controlados por el sistema de detección y alarma de incendios. Los dispositivos y controladores de la red contra incendio reciben y envían señales al sistema de detección de incendios.

¿Qué características debe tener una bomba contra incendio?

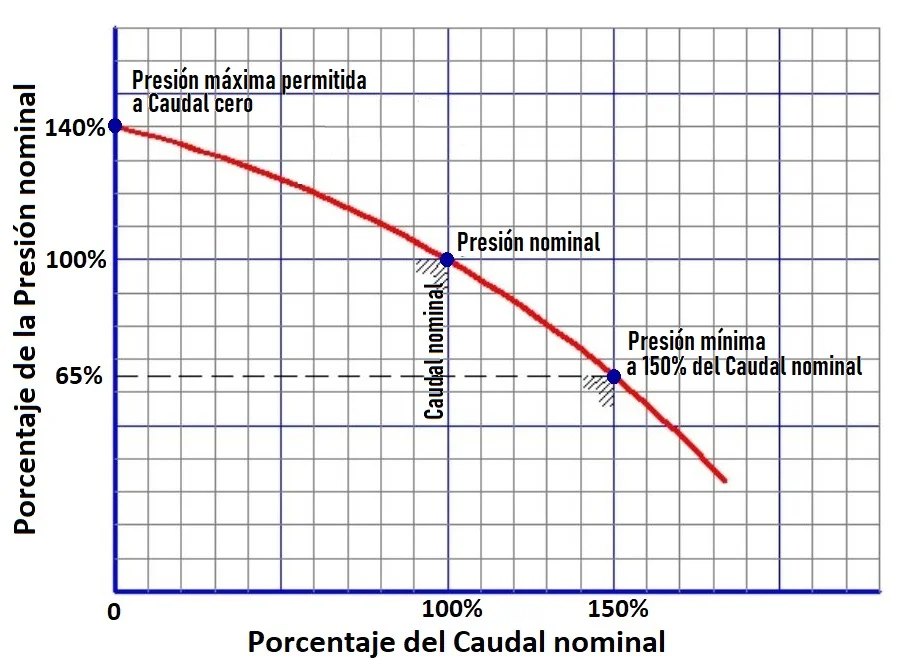

Como característica se pide que sea una curva plana de caudal-presión, es decir que varíe poco la presión y que el caudal pueda variar en un rango amplio. La curva plana es necesario porque el bomba debe poder suministrar poco caudal, como en el caso de un sprinkler abierto o elevado caudal, como en el caso de escenario de incendio de una esfera de gas.

La NFPA-20 solicita que la bomba sea capaz de suministrar hasta el 150% del caudal nominal, esto no es algo demandante, ya que la mayoría de las bombas centrífugas cumplen este requisito, pero luego la normativa exige que la bomba debe dar el 65% de la presión nominal al 150% de la capacidad. Es decir, a caudal 150% del nominal, la presión no debe ser inferior al 65% de la presión nominal. Este requisito ya no es cumplido por la mayoría de las bombas centrífugas, donde inclusive suelen presentar quiebres abrut¿ptos debido a la cavitación lo que genera la destrucción de las bombas que no fueron diseñadas para servicio contra incendios.

Otra exigencia de la NFPA-20 para la bomba es que debe tener una curva con el incremento de presión hacia el cierre y no exceder el 140% del valor nominal de presión. Esto significa que a caudal cero, sin caudal, la presión no debe exceder al 140% de la presión nominal.

Conforme a la NFPA-20 las bombas deben estar certificadas para servicio contra incendio, del mismo modo sus controladores y motores Diésel.

En caso de disponer de dos bombas con motor eléctrico, es decir ambas electrobombas principales, debe contarse con dos fuentes de alimentación de energía independientes, seguras y confiables. En este caso, se adopta la alimentación de red eléctrica como fuente principal y se complementa con un grupo electrógeno como fuente secundaria.

¿Cuál es la Bomba Jockey?

La bomba compensadora o bomba Jockey es un componente fundamental del sistema de bombeo, es una bomba auxiliar de caudal pequeño (comparado con el caudal de la bomba principal) y su función es mantener presurizada a la presión de diseño a la red contraincendios y evitar la puesta en marcha de las bombas principales en caso de pequeñas fugas.

¿Para qué sirve la bomba jockey?

La función de la bomba Jockey es mantener la presión de diseño de la red contra incendio, compensando pequeñas pérdidas esperables que ocurren en la red de incendio evitando que se ponga en funcionamiento la bomba principal y la activación de falsas alarmas.

La bomba jockey está configurada par activarse y apagarse de forma automática, a diferencia de la bomba principal que su apagado no es automático.

Características principales de la bomba jockey NFPA-20:

• Presión de descarga suficiente para mantener la presión de diseño del sistema en stand-by.

• Presión 10 psi por encima la de la bomba principal.

• Caudal nominal de la bomba jockey mayor a cualquier posible goteo o pérdida esperable de la red.

• Caudal bomba Jockey: 2% al 10% del caudal de la bomba principal.

• No debe cubrir la demanda del dispositivo de incendio de menor caudal.

• Debe poseer una válvula de retención check valve en la descarga.

• La bomba Jockey debe ser centrífuga y puede ser horizontal o vertical.

• Arranca y para automáticamente (a diferencia de la bomba principal que arranca automáticamente pero debe ser parada manualmente).

• No es necesario que la bomba jockey tengacertificado UL ni tampoco es necesario que el controlador de la bomba jockey tenga certificado UL, pero sí debe ser bombas confiables con algúna aprobación o sello de calidad.

¿La bomba jockey debe cubrir la demanda de un rociador?

No. La bomba jockey no debe cubrir la demanda de un rociador, solamente debe compensar la pérdida presión de pequeñas fugas. Ante la activación de un elemento de descarga como un rociador u otro debe entrar en funcionamiento la bomba principal. Debe configurarse y verificarse el correcto funcionamiento que frente a una caida de presión por pequeña fuga se active la bomba jockey pero que frente a la activación y consumo del elemento del sistema contra incendio de menor consumo se active la bomba principal.

¿Qué diferencia hay entre la bomba de incendio principal y la bomba Jockey contra incedios?

La bomba jockey compensa presiones por pérdidas de la red de incendio pero nunca debe configurarse para bombear agua cuando se abra un dispositivo de descarga de la red de incendio, por ello la bomba jockey es de muy baja capacidad en comparaciòn con la bomba prncipal. En cambio, la Bomba de incendio principal está encargada de proveer la cantidad y presión de agua para un escenario de incendio, es decir cuando cualquier dispositivo de la red de incendio se abra debe activarse la bomba principal.

¿Es normal que la bomba jockey se active con frecuencia?

Sí, es esperable que esto suceda y para ello fue diseñada e instalada. La bomba jockey arranca y para de forma automática, sin intervención humana.

En sistemas de tuberías enterradas de PEAD (polietileno) es esperable que la bomba jockey funcione compensando las expansiones y compresiones del la tubería provocadas por la variación de temperatura del agua.

¿Qué problemas traen las bolsas de aire en la aspiración de la bomba de incendio?

Las bolsas de aire que se generan por acumulación de aire que ingresó en la cañería de succión producen una estrangulación al paso del agua, reduciendo la sección de la cañería y por lo tanto reducen el caudal de agua hacia la bomba. También pueden prducir efectos dañinos de cavitación en la carcasa de la bomba, disminuyendo su vida útil.

¿Cómo evitar las bolsas de aire en la aspiración de la bomba de incendio?

Principalente se logra impidiendo que ingrese aire a la aspiración de la bomba, con conexiones selladas y una placa antivórtice en el tanque de agua contra incendios. Luego, el aire ingresado debe ser conducido hacia la bomba de incendio a través de una leve inclinación en subida de la línea de aspiración hacia la bomba. También se requiere el uso de reducciones excéntricas (no concéntricas) entre la línea de succión y la brida de aspiración de la bomba. Evitando el uso de juntas entre bridas de menor diámetro interno que el de la línea, es decir que la junta tenga un diámetro interno mayor que el de la línea de aspiración. Por último, colocando vávlula de alivio de aire en las bombas de carcasa partida (no requeridas las vàlvuas de liberaciòn de aire en las bombas de succiòn final ni tampoco en las de turvina vertical).

¿Por qué se usan dispositivos anti-vórtices en la aspiración de los tanques contra incendios?

Los dispositivos antivórtices evitan la formación de torbellinos en el ingreso del agua a la línea de aspiración que pueden generar un canal de ingreso de aires desde la superficie del agua del tanque hasta la tubería de ingreso. La necesidad de este filtro rompe vórtice es mayor cuanto menor es el nivel de agua y mayor es el caudal de succión.

¿Cómo es una Placa Antivórtice?

Es un codo de entrada con placa metálica cuadrada de más de dos veces el diámetro de la cañería de succión y ubicada a una distancia del fondo del tanque de agua contra incendios que la medida de mayor valor entre: entre 6″ y la mitad del diámetro de la línea de succión.

Ejemplo en una línea de succión de 10″ la placa antivórtice debe estar a 6″ del fondo. En caso de una tubería de aspiración de 14″ la placa debe montarse a 7″ del fondo del tanque.

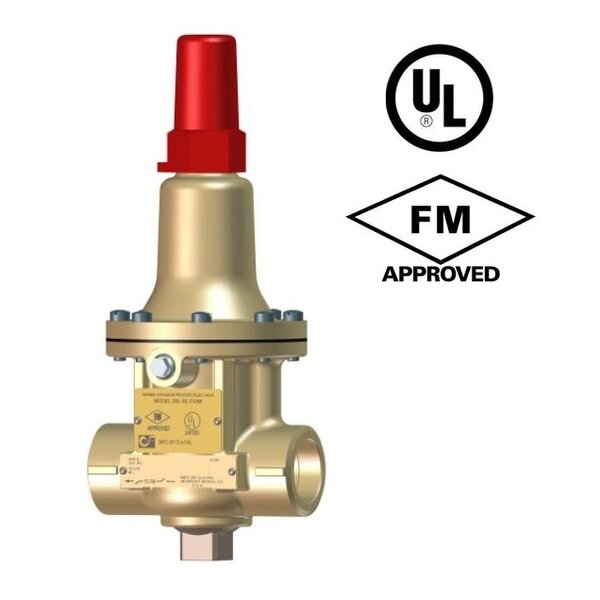

Otros Elementos del Sistema de Bombeo contra incedios:

Los sistemas de bombeo contra incendios tienen múltiples elementos como:

Válvula de Bloqueo en la admisión

Válvula de Bloqueo en la impulsión

Válvulas de alivio

Válvulas de alivio térmico de bomba principal

Colectores

Presostatos

Cuadros de maniobras

Caudalímetros

Depósito de gasoil, etc.

¿Qué tipo de válvula de bloqueo en la admisión de la bomba contra incendios permite la NFPA?

La NFPA únicamente permite colocar válvulas de bloqueo esclusa OS&Y en la admisión de la bomba contra incendios y esto es debido a que la forma de la compuerta elimina las turbulencias con la válvula en posición abierta.

¿Que es un Set de Bomba contra incendios o Pump Set?

Se denomina Set de Bomba contra incendios al conjunto de Bomba + Motor (Diésel o eléctrico) + Tablero de Control ya montado sobre una base metálica, pudiendo incluir el controlador en la misma bancada o entregarse por separado, con la longitud y tipo de cables necesarios para montarse en otro lugar según conveniencia.

Un pump set contra incendios es altamente conveniente ya que varios aspectos del armado y testeo de funcionamiento fueron realizados en fábrica, lo cual reduce los costos y tiempos de trabajos de puesta en marcha en campo.

También se los denomina sistema pre-ensamblado de bomba contra incendios o Kit de bombeo preempacado.

¿Cuáles son las ventajas de un Set de Bomba de incendio?

Algunas de las ventajas de comprar un set de bombeo contra incendios son:

• Reducción de costos y tiempos de montaje y puesta en marcha.

• Correcta alineación entre eje del motor y bomba.

• Colocación de absorvedores de vibraciones.

• Colocación de protección de vinculación entre ejes.

• Conexionado de elementos eléctricos.

• Testeo de funcionamiento con agua en condiciones de presión y caudal, con emisión de reporte.

• Fácil movimiento del set de bombeo mediante un autoelevador o clark y rápida instalación en campo.

¿Que es un Skid de Bombas contra Incendios?

Un Skid de Bombas contra incendios es un conjunto completo de bombeo montado sobre una base metálica incluyendo: bomba principal, bomba jockey, motores, controladores, colectores con válvulas de alivio, válvulas de bloqueo, pressure switches, depósito de combustible, etc. Todo el conjunto montado y conectado sobre una base única.

Los Paquetizados de bombas para redes contra incendios son habituales en proyectos fast track o de pequeña/mediana envergadura, ya que a mayores caudales los pesos y dimensiones del skid coplican la movilidad del mismo.

Un Paquetizado de Bombeo contra incendios incluye:

• Bomba principal Contra Incendio y motor (eléctrico o Diésel) (UL/FM).

• Tablero de control de bomba (UL/FM).

• Bomba Jockey con su tablero de control.

• Manómetros en succión y descarga.

• (para motor Diésel) Depósito de combustible conforme a UL-142.

• Tuberías y Colectores de succión y descarga con líneas de sensado, según NFPA-20.

• Válvula de alivio principal.

• Listo para conectar tuberías de succión y descarga

¿Cuáles son las ventajas de un Skid de Bombas contra incendios?

Algunas de las ventajas del Skid de Bombeo contra incendios son:

• Reducción de costos y tiempos de montaje en campo.

• Reducción de costos y tiempos de puesta en marcha.

• Montaje mecánico y conexionado eléctrico integrla.

• Testeos funcionales completos en planta, incluyendo seteos de lógica de control.

• Testeo de funcionamiento y fallas con emisión de reporte.

¿Cuáles son las desventajas de un Skid de Bombas de incendio?

Algunas de las desventajas del Skid de Bombas contra incendios son:

• Requeire un alto detalle de definición de ingeniería (no siempre disponible), al momento de la compra.

• Eventuales modificaciones, son muy dificultosas y/o costosas.

• Cuando son sistemas de gran capacidad, la logística es más costosa que en el caso del pump-set.

• Dificultad de movimiento y emplazamiento en campo, requiriendo grúas y/o demora en el armado de la estructura del techo de la sala de bombas.

Skid de Bomba contra incendios de Carcasa Bipartida UL/FM con Motor Diésel UL/FM

Características Técnicas del Skid de Bomba de incendio NFPA-20 con bomba Split Case motor Diesel:

- Bomba Split Case UL/FM.

- Motor Diésel UL/FM.

- Conjunto motor-bomba montado sobre estructura metálica con armado mecánico y alineado.

- Controlador de Bomba UL/FM.

- Bomba Jockey con Controlador UL.

- Válvulas de corte OS&Y, Mariposa, Caudalímetro UL/FM.

- Testeo de funcionamiento con reporte técnico.

- Caudal: hasta 3500 GPM @ 290 PSI.

Skid de Bomba contra incendios End Suction UL/FM con Motor Diésel UL/FM

Características Técnicas del Skid de Bomba de incendio NFPA-20 con motobomba Diésel End Suction UL / FM:

- Bomba End Suction UL/FM.

- Motor Diésel UL/FM.

- Conjunto motor-bomba montado sobre estructura metálica con armado mecánico y alineado.

- Controlador de Bomba UL/FM.

- Bomba Jockey con Controlador UL.

- Válvulas de corte OS&Y, Mariposa, Caudalímetro UL/FM.

- Testeo de funcionamiento con reporte técnico.

- Caudal: hasta 1000 GPM @ 208 PSI.

Skid de Bombeo contra incendios completo para espacios reducidos con Bomba Vertical En Línea UL/FM y Bomba Jockey

Características Técnicas del Skid de Bomba de incendio NFPA-20 con bomba In-Line Vertical UL/FM con bomba Jockey:

- Diseñado y contruido conforme NFPA-20.

- Bomba In-Line Vertical UL/FM.

- Motor Eléctrico UL/FM.

- Controlador de Bomba UL/FM

- Bomba Jockey con Controlador UL.

- Conjunto montado sobre estructura metálica con armado mecánico y alineado.

- Válvulas de corte OS&Y, Mariposa, Caudalímetro UL/FM.

- Líneas de sensado de presión de bomba jockey y principal.

- Conexionado eléctrico, configuración de arranque-parada y señales de control.

- Prueba de presión hidráulica.

- Testeo de funcionamiento con reporte técnico.

- Caudal: hasta 500 GPM @ 175 PSI.

- Listo para instalar y conectar a la red de incendio y red eléctrica.

- Diseño compacto angosto y alargado, ocupa poco espacio.

Sala de Bombas contra incendios Abierta de uso en Industria Petrolera y Petroquímica

Las Salas Abiertas de Bombas contra incendios son muy utilizadas en la industria especialmente en las Petroquímicas, Plantas de Gas, Refinerías, Plantas de almacenamiento de combustibles. Por su practicidad para el acceso, mantenimiento para reemplazo de elementos y rapidez de instalación son el esquema preferido.

Casa de bombas contra incendios – Paquetizado de sala de bombas en contenedor:

Un Casa de bombas contra incendios modular ó Pump House de incendio ó Skid de bombas contra incendios en Contenedor es una sala de bombeo totalmente equipada y conectada, cumpliendo con los requisitos de la NFPA 20, incluyendo:

• Ventilación y calefaccionamiento

• Iluminación normal y de respaldo de emergencia

• Drenajes

• Accesos

• Bombas, motores, tableros de control, válvulas y accesorios certificados UL

¿Cuáles son las ventajas de una Casa de Bombas de Incendio?

Algunas de las ventajas de un paquetizado de sistema de bombeo in-house son:

• Rápida instalación plug & play.

• Inspección de calidad y Testeos funcionales realizados en fábrica.

• Diseño conforme a requerimientos del proyecto.

• Ahorro de espacio, por diseño compacto y autocontenido.

• Diseño modular pudiendo ser trasnportado fácilmente a otra locación.

• Reducción de tiempos de obra y reducción de tasa de accidentes e imprevistos.

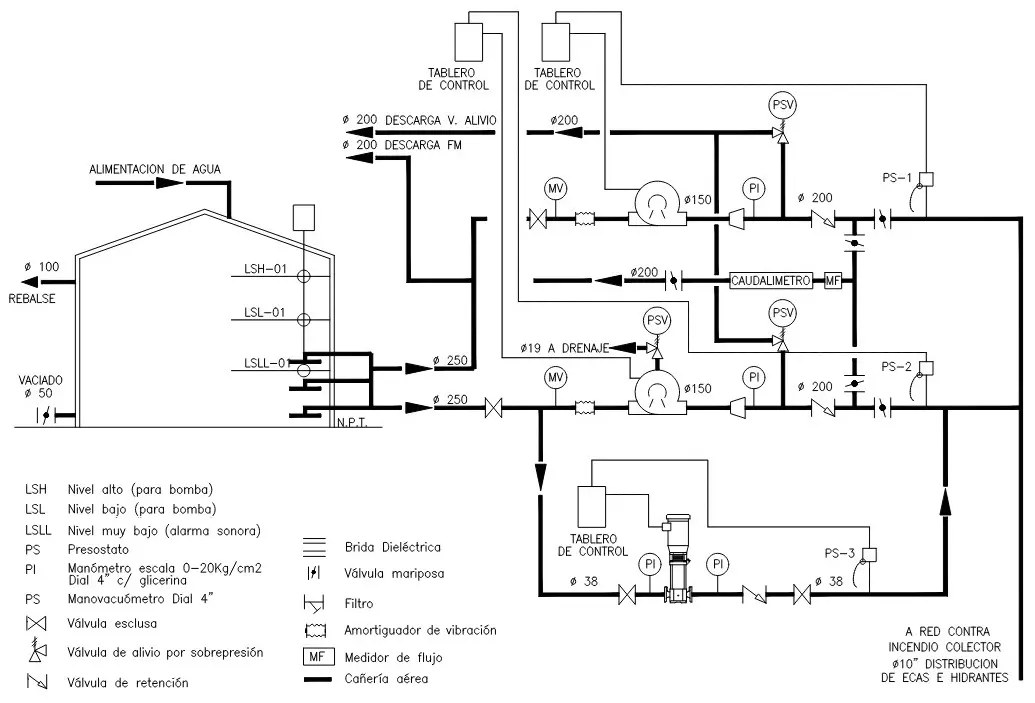

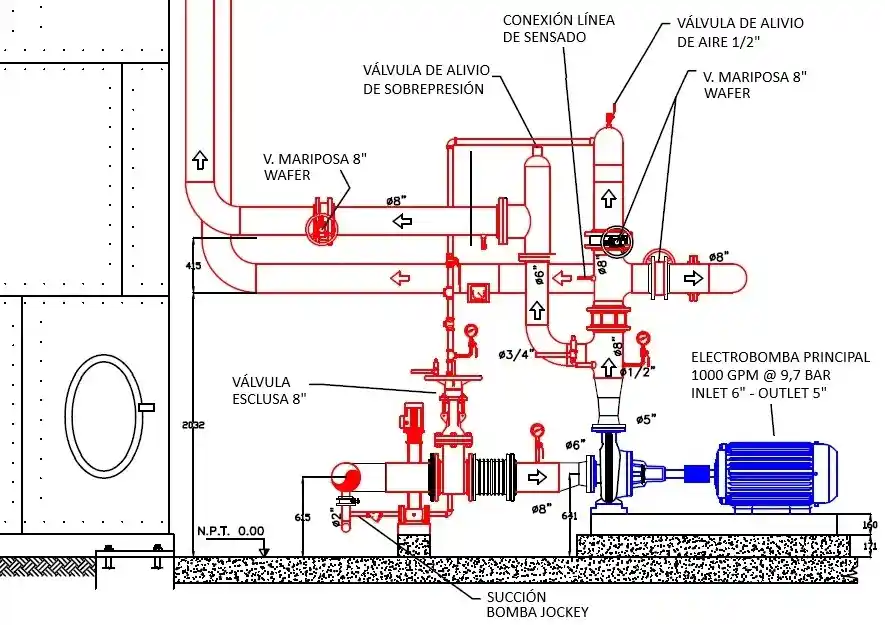

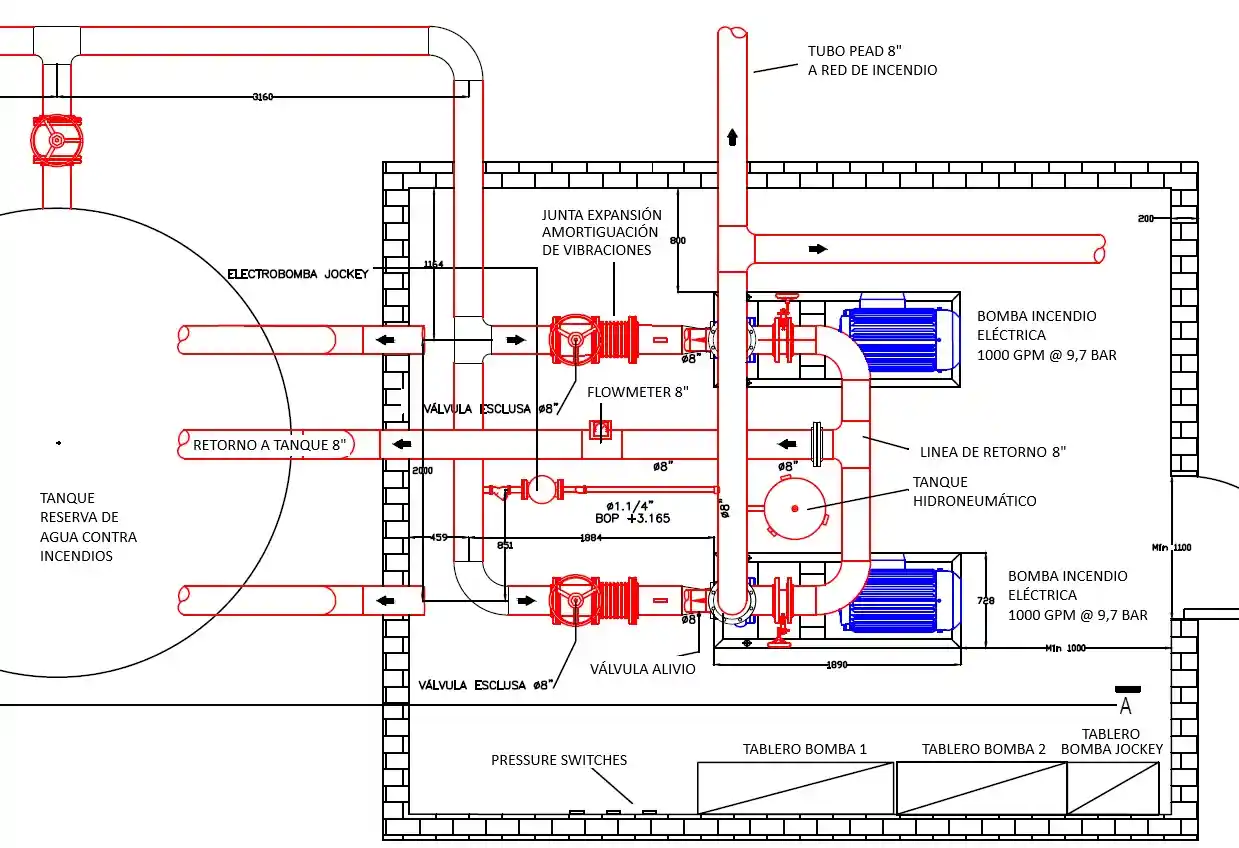

Ejemplo de Instalación de Sala de bombas de incendios para Industria en Argentina:

A continuación se indica un esquema típico de montaje de bombas contra incendios eléctricas para una Industria en Argentina.

Ver diferencias o apartamientos con la NFPA, por ejemplo los tableros eléctricos no son listados UL/FM y no poseen las líneas de sensado de presión incorporadas y por ello se solocan los pressure switch convencionales por separado. También se incluye en el esquema un tanque hidroneumático para absorber picos de presiones.

7 Errores comunes en grupos de bombeo contra incendios:

- Error 1: Bomba centrífuga con succión negativa.

La NFPA indica «Las bombas centrífugas no deben utilizarse donde se requiere un elevamiento de succión estático (succión negativa)«.

Consecuencias de mantener una bomba centrífuga con succión negativa:

Una bomba de centrífuga con succión negativa puede perder el cebado, aún instalando un dispositivo de priming porque este también puede fallar. Por lo tanto, la instalación de bombeo completa pierde confiabilidad.

Soluciones a succión negativa con bombas centrífugas:

Hay dos opciones: cambiar el tanque para que la bomba centrífuga tenga succión positiva ó mantener el tanque y reemplazar la bomba por una de turbina vertical. - Error 2: Succión de bomba con accesorios incorrectos.

Reductor excéntrico en la succión de la bomba principal, debe estar con la parte plana arriba, caso contrario podría generar bolsa de aire. Uso de accesorios inadecuados, mal montados con formas o diámetros incorrectos.

Esto ocurreo por aplicar técnicas de uso en bombas de servicios generales que no son adecuadas para protección contra incendios. Las cañerias y accesorios usados en la succión deben garantizar a) cuando opere al 150% del caudal nominal la presión debe ser positiva y la velocidad no superar los 15 ft/seg, al menos 10 diámetros antes de la brida de succiónd e la bomba. PAra garantizar esto hay que hacer una verificación hidráulica o utilizar las indicaciones en tablas de la NFPA 20.

En esencia, la tubería (y sus accesorios) en la succión de la bomba debe garantizar dos condiciones básicas cuando ésta funciona al 150% del caudal nominal: primero, la presión de succión debe ser positiva (salvo las excepciones de la NFPA 20), y la velocidad del agua no debe superar los 15 ft/seg, esto al menos en los primeros 10 diámetros antes de la brida de succión de la bomba [NFPA 20:2016:ESP: 4.15.3.1*].

Consecuencias de mantener en la succión accesorios indebidos, mal instalados o diámetros incorrectos:

Diámetros menores a los indicados en la línea de succión de la bomba contra incendios, reducciones, cambios de sentido, etc. generarán pérdida de rendimiento con caudal o presión insuficiente y comprometerán la vida útil de la bomba por efectos de cavitación y turbulencias. - Error 3: Errores en el cableado o conexionado entre el motor y el controlador.

- Error 4: Motobomba de incendio no supervisada remotamente por Panel de Detección y Alarma.

Es habitual en distintas industrias que la red de agua contra incendios esté disociada de la electrónica (centrales de alarma de incendios); que se manejen con presupuestos separados y con distintos departamentos o responsables. Esto suele dejar desatendidos ciertos puntos de interrelación entre los sistemas de agua y de alarma, uno de estos puntos es el monitoreo de los parámetros de la sala de bombas por el panel de detección y alarma de incendios. Sin la supervisión remota de la bomba de incendio puede darse una situación de daño o destrucción de la bomba y/o motor diésel, frente a un arranque no programado, al estar desatendida, el personal puede no percatarse de la situación y no acudir a apagar al equipo manualmente (la NFPA requeire que la bomba sea apagada manualmente). - Error 5: Incorrecto seteo de switches de presión, con arranques indeseados de la bomba principal.

- Error 6: Icorrecta alineación de ejes de bomba y de motor.

- Error 7: Incorrecto anclaje y relleno de groput, mortero de anclaje, en la fundación de la base de la bomba.

Notas sobre el montaje de las Bombas contra incendios:

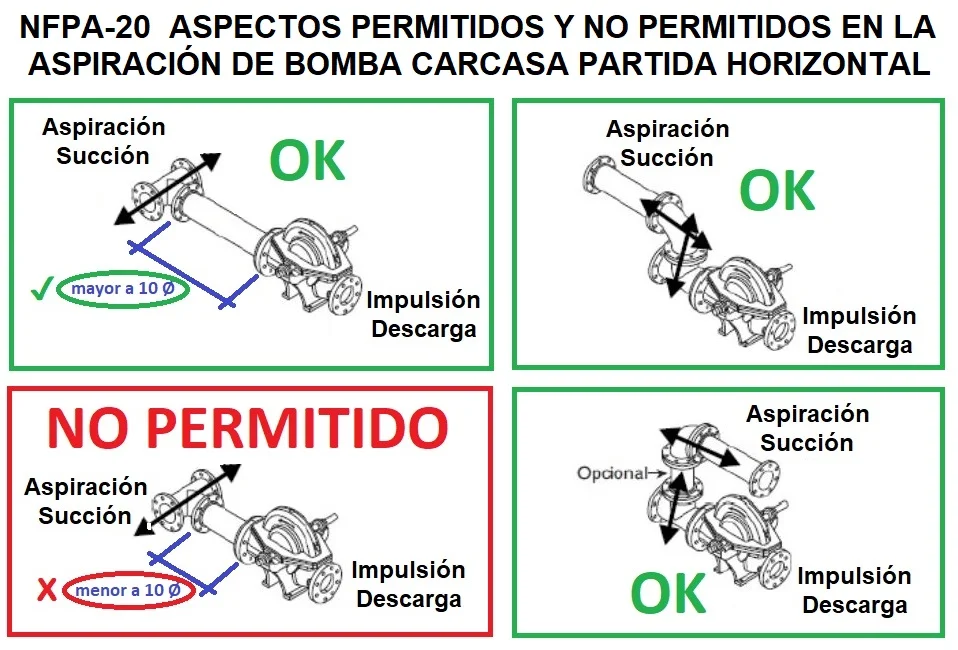

A) FALSO: Siempre debe dejarse una distancia libre de 10 diámetros antes de la brida de succión de la bomba de incendios:

Este requerimiento de mantener 10 diámetros libres de cambios en el flujo en la succión tine dos aspectos importantísimos: el primero es que solo aplica solamente para las Bombas de Carcasa Partida contra incendios. El segundo punto es que los cambios de dirección en un plano paralelo al piso deben realizarse a una distancia mayor a 10 diámetros de la brida de succión. Pero sí es posible colocar desviaciones en un plano perpendicular al piso a una distancia menor a 10 diámetros de la brida de succión.

Es falsa la afirmación de que «siempre deben dejarse 10 diámetros libres antes de la succión», ya que esta restricción solo aplica a un tipo de bomba (las de carcasa partida) y luego solo aplica para ciertos cambios de dirección.

NFPA 20 – 4.15.6.3.3. 2 «A menos que se cumpla los requisitos de 4.15.6.3.2, no debe permitirse los codos o derivaciones en T con un plano de línea central paralelo al eje de la bombas horizontal de carcasa partida».

NFPA 20 – 4.15.6.3.3. 2 «No debe aplicarse los requisitos de 4.15.6.3.1 a codos y derivaciones en T con un plano de línea central paralelo al eje de la bomba horizontal de carcasa partida donde la distancia entre las bridas de entrada de succión de la tubería y el codo y la derivación en T es 10 veces mayor que el diámetro de la tubería de succión».

NFPA 20 – 4.15.6.3.3. 2 «Deben permitirse codos y derivaciones en T con un plano de línea central perpendicular al eje de la bomba horizontal de la carcasa partida en cualquier ubicación de la toma de succión de la bomba».

B) FALSO: Siempre debe colocarse una reducción excéntrica antes de la brida de aspiración de la bomba de incendios:

Esta afirmación es falsa ya que aplica para los casos de diámetros distintos en la brida de succión de la bomba y la tubería de succión.

En caso que los diámetros sean iguales (de la cañería de succión y la brida de aspiración de la bomba) no será necesario colocar una reducción excéntrica.

NFPA 20 – 4.15.6.4 «Donde la tubería de succión y la brida de succión de la bomba contra incendio no son del mismo tamaño, deben conectarse con reductor e incrementador cónico excéntrico instalado de manera para evitar bolsas de aire».

Qué es el «Grout» para la base de la bomba Diesel de incendios?

El grout o grouting es una mezcla de cemento especial con partículas de acero y resinas de epoxi, que lo hacen especialmente resistente a ambientes agresivos y con altas vibraciones. El grout forma parte de la cimentación del sistema contra incendios con bombas de motor Diésel, debido a las vibraciones normales que genera.

NFPA 20 – 6.4 detalla el proceso de cimentación en cualquier sistema contra incendios.

Todas las bombas contra incendios necesitan grout?

No es necesario utilizar cemento grout en sistemas contra incendios con bombas eléctricas.

Solamente las bombas Diésel requieren grout en su cimentación, para poder resistir las exigencias de vibraciones que el motor produce, caso contrario se corre el riesgo de sufrir fisuras en la base, fugas y daños en los equipos.

Para una correcta cimentación se requiere que toda la estructura metálica del paquetizado de motor diésel con bomba de incendios se encuentre sumergida en grout, incluyendo los laterales de la base.

Un error común es encontrar la ausencia absoluta o cantidad insuficiente de relleno grouting de la base de acero de la bomba a la base de concreto.

Qué son las líneas de sensado de presión de las bombas contra incendios?

Las líneas de sensado de presión se componen de tuberías, válvulas y accesorios en tipo, tamaño y ubicación que permiten a los tableros controladores arrancar las bombas de incendios (diésel, eléctrica o la bomba jockey), en función a los valores de presión de la red de incendios. Los tableros contra incendios para arrancar la bomba en forma automática requieren monitorear constantemente la presión de la red de incendios y las líneas de sensado son el medio para obtener esa información.

Cada bomba de incendios presente en la sala de bombas tendrá una línea de sensado de presión o línea de detección de presión exclusiva (no compartida con otros controladores).

La NFPA 20 – 10.5.2.11 especifica los requisitos para la instalación de la línea de sensado o «Sensing Line» de cada bomba de incendios.

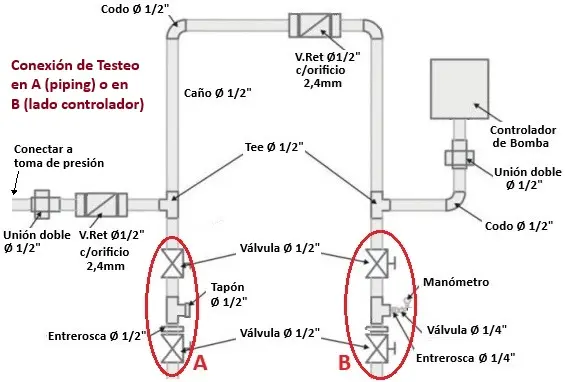

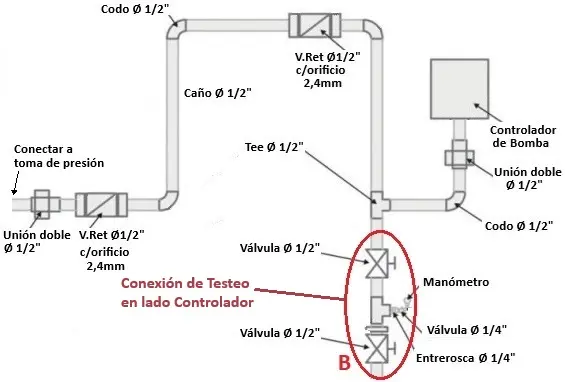

Detalles sobre el armado e instalación de las líneas de presión:

El correcto armado de las Pressure Sensing Lines – líneas de sensado de presión de las bombas es fundamentales para garantizar la eficacia y correcto funcionamiento del sistema contra incendios. Deben seguirse las indicaciones de la NFPA-20. A continuación indicamos algunos puntos cruciales sobre las tuberías de presión a los tableros controladores de las bombas:

Punto de conexión: Las líneas sensoras de presión de las bombas principales y jockey deben conectarse a la tubería de descarga de la bomba, pero no en cualquier punto. La NFPA sugiere que el punto de sensado de presión esté entre la válvula check y la válvula de aislamiento (también llamada válvula de cierre).

Debe usarse una línea de sensado independiente para cada controlador de bomba (principal o jockey), no deben realizarse derivaciones de líneas de sensado a partir de un punto de conexionado. Más claramente, debe haber tantas conexiones en la cañería de descarga la bomba como tableros controladores de bombas existan (ej.: 3 controladores, entonces se requieren 3 conexiones en el caño de descarga de la bomba).

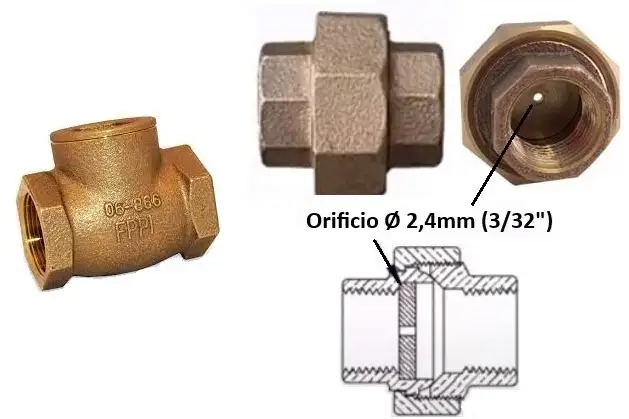

Doble Protección: En cada línea de sensado deben instalarse 2 (dos) válvulas check separadas al menos 5 pies (1,52 mts) o mayor distancia. Las check valves deben tener un orificio en la clapeta de Ø 3/32” (2,4 mm) para actuar como amortiguador de picos de presión.

En caso de agua contra incendios limpia, podrían reemplazarse las check valves por uniones dobles o “tuercas únión” de cara plana con un disco interno con el mismo orificio de Ø 3/32” (2,4 mm).

Válvulas de Prueba: En cada línea de sensado deben instalarse una conexión de Testeo de arranque y parada de la bomba, que consiste en 2 (dos) válvulas globo y 2 (dos) Tees. Estas válvulas de prueba pueden instalarse tanto del lado del controlador de la bomba (más habitual) como del lado de la toma de presión (cañería de la red de incendio).

Materiales Adecuados: Las líneas de sensado deben ser de acero inoxidable AISI serie 300, bronce o cobre rígido tipo K, L o M, con un diámetro no inferior a 1/2’’. Tuberías galvanizadas o plásticas no son aceptadas por la NFPA. Las check valves o uniones dobles deben ser de bronce o acero inoxidable.

Orientación de las check valves: Colocar las check valves de ½” en la dirección opuesta al flujo del agua, desde el controlador hasta el punto de sensado. Esto asegura que el agua solo pase por el orificio de 2,4 mm de la clapeta de las válvulas de retención.

Inspección Detallada: Verificar correcto montaje, sujeción y la instalación de válvulas para pruebas o Conexiones de Testeo de presión en el lado de tubería de la red de incendio ó en el lado del controlador (una T y dos válvulas globo de 1/2″ en cada zona).

Conexiones de Pruebas en las Sensing Lines: Las Test Connections o conexiones para testeos, suelen instalarse en el punto «B», próximo al controlador de la bomba de incendios. Estas válvulas y manómetros se utilizan para ajustar o calibrar los parámetros del interruptor de presión, que trae internamente el controlador de la bomba, por exigencia de la NFPA-25.

La conexión de prueba permite liberar lentamente la presión que recibe el trasductor de presión hasta conseguir el inicio o arranque de la bomba contra incendios y verificando la presión adecuada con el manómetro.

Luego, permite aumentar la presión gradualmente al cerrar lentamente la válvula para confirmar la presión en la cual la bomba de incendios alcanza su parada o se detiene.

Deben utilizarse válvulas tipo globo con operación de múltiples vueltas para regular gradualmente el flujo y presión. No se admiten las válvulas esféricas o tipo bola 90 grados ya que son demasiado rápidas y difíciles para lograr las calibraciones de presión que requiere la NFPA. Se permiten válvulas tipo bola para el aislamiento de los manómetros.

Orificios en la Sensing Line: Los dos orificios en cada línea de sensado tienen dos objetivos, el primero es permitir variar la presión en la línea de sensado y el segundo es proteger al trasductor presión (elemento que mide la presión) de picos de presión. Los orificios limitan el flujo de agua permitiendo variar lentamente la presión en la línea de sensado y así testear cómodamente las respuestas del controlador de la bomba. Sin estos orificios, la presión no se lograría controlar fácilmente. La limitación del flujo de agua reduce los cambios bruscos de presión, evitando los posibles daños al interruptor y/o medidor de presión. El espacio mínimo de 5 pies 1,5 mts entre los dos orificios actúa como pulmón o amortiguador de pulsaciones de presión que pudieran ocurrir en la línea de incendio pero que son indeseables, evitando arranques indeseados de la bomba principal.

Válvulas de retención con orificios para agua sucia: Las check valves de Ø 1/2″ con un orificio de 3/32″ se utilizan en redes de agua que no es limpia, restringen el flujo de agua hacia el interruptor pero permiten el flujo y ca+ida de presión en sentido contrario. Esta configuración o funcionamiento de las check valves con agua sucia podría producir un taponamiento del oficio, que afectaría a la calibración o pruebas de la bomba, pero permitiría el arranque de la bomba principal con mayor seguridad, ya que la clapeta de la check valve se abriría cuando cae la presión. Los orificios se realizan en las clapetas de las check-valves, hay que verificar que efectivamente el orificio sea visible cuando la clapeta esté cerrada y que no esté tapado por el asiento de la válvula check.

Errores comunes en las líneas de sensado de presión de bombas de incendios:

Error 1 en Líneas de sensado de presión: utilizar una línea de detección de presión para dos o más controladores de bomba de incendio.

Cada controlador de bomba debe tener su propia línea de monitoreo de presión exclusiva; una línea para el controlador de la bomba principal, otra línea para el controlador de la bomba de reserva y otra línea el controlador de la bomba jockey.

Error 2 en Líneas de sensado de presión: válvulas check de la línea de sensado de presión conectadas en dirección incorrecta. Es habitual detectar el error alguna válvula de retención instalada con la dirección de flujo desde la red de incendio hacia el controlador de la bomba (que es un error).

Lo correcto es que las válvulas antirretorno de la línea de monitoreo de presión permitan el flujo de agua desde el controlador hacia la red de incendio.

Error 3 en Líneas de sensado de presión: utilizar materiales inadecuados como caño de cobre flexible para el piping y acero galvanizado para los accesorios como codos o válvulas.

Para las líneas de monitoreo de presión de bombas debe utilizarse cañería de cobre Rígida y los accesorios y válvulas deben ser de bronce, cobre o acero inoxidable.

La falta de cumplimiento de los lineamientos de la NFPA respecto a las líneas de sensado pueden traer problemas desde rotura de equipos por oxidación y desprendimiento de materiales hacia los trasductores de presión en los tableros de comando de las bombas, fugas por fisuras en los caños de las líneas de monitoreo de presión, picos y problemas para configurar los arranques de los equipos de bombeo, causando arranques y paradas inesperados, desgastes esfuerzos y acortamiento de vida útil de elementos mecánicos de bombas, cañerías, válvulas y elementos eléctricos, entre otros.

Prueba hidrostática de cañerías y accesorios dentro de la sala de bombas contra incendios:

Previo a la realización del ensayo de curva de la bomba contra incendios debe realizarse una prueba de presión hidrostática de las cañerías y accesorios dentro de la sala de bombas por dos objetivos: a) la seguridad de los operarios con uniones y b) instalación libre de fugas con soportes, uniones, accesorios, etc. correctamente montados y operativos.

La NFPA 25 establece: Toda tubería y accesorios conectados a la presión de funcionamiento de sistema serán probados a una presión de 200 psi (13,8 bar) ó 50 psi por encima de la presión de funcionamiento del sistema, tomando como referencia al mayor de ambos valores y deberá mantenerse esa presión durante 2 hs. Se admiten un goteo tolerable solo en tubería subterránea con máximo de 1,89 L/hr por cada 100 juntas o empalmes, independientemente del diámetro de estos. Esta cantidad de pérdidas tolerable podrá ser aumentada en 30ml/hr por pulgada de diámetro de cada válvula seccionadora de la prueba (esto contempla las pérdidas en los cierres de válvulas de aislamiento de la prueba). En caso de usar hidrantes anticongelantes se tolerará una pérdida adicional de 150ml/min por hidrante.

La presión de la prueba será leía en un manómetro calibrado con rango entre 0 a 250 psi, situado en el punto bajo de la elevación del sistema o del tramo que es probado.

¿Cuáles son los fabricantes más conocidos de bombas contra incendios con certificado UL?

A continuación la lista de las marcas de bombas contra incendios UL más conocidas:

- RuhrPumpen

- Grundfos

– Peerless Pump - ITT Corporation

– Goulds - Xylem

– AC Fire Pumps - Pentair

– Aurora

– Fairbanks

– NMFire - Patterson

- SPP Pumps

- KSB

- Armstrong Fluid Technology

Fabricantes de motores diésel para Bombas Contra Incendios

- CLARKE https://www.clarkefire.com

- CATERPILLAR https://www.cat.com

- CUMMINS https://www.cummins.com

- KIRLOSKAR https://www.kirloskaroilengines.com

- BLACK STALION

- DE MAAS https://demaasffe.com/fire-fighting-engines/listed

- DOOSAN

- JOHN DEERE (provee a Clarke, entre otros)

- GREAVES https://greavescotton.com/product/fire-fighting-engines/

Fabricantes de Tableros Controladores UL para Bombas Contra Incendios

- TORNATECH

- FIRETROL (ASCO Power Technologies / Schneider Electric)

- METRON (Hubbell Industrial Controls)

- MASTER CONTROLS SYSTEMS

- JOSLYN CLARK

- EATON (anteriormente conocida como CUTTLER HAMMER)

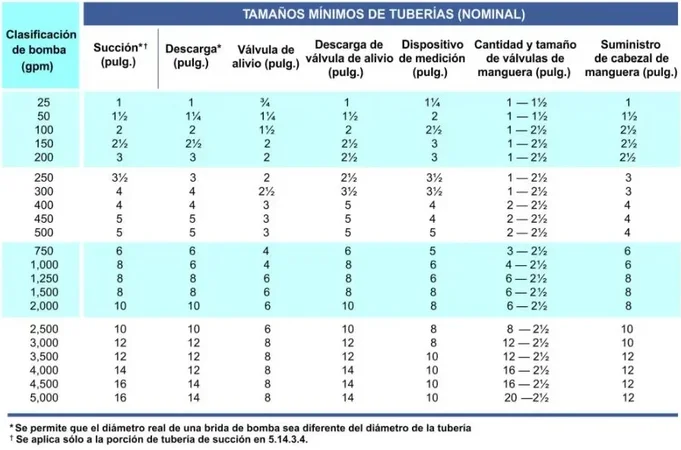

Tabla con diámetros de tuberías según los caudales de las bombas de incendio NFPA-20:

La siguiente tabla de la NFPA 20 indica para las distintas capacidades de flujo de las bombas de incendios, los relaciones de diámetros mínimos de cañerías y diámetros de los manifolds y accesorios de medición de caudal.

Cuarto de Bombas contra incendio:

La NFPA 20 exige un cuarto dedicado para las bombas y los equipos asociados que provea protección para estos y para el operador frente a explosiones, incendios, inundaciones, heladas, calor, vandalismo, etc.

Las bombas y equipos contra incendios no deben instalarse con otros equipos mecánicos o eléctricos, aunque sí se permite la convivencia con equipos de servicio de agua potable.

La sala de bombas de incendio debe se, preferentemente, una contrucción separada y de construcción no combustible, cuando el techo sea combustible, deberá contar con protección de rociadores automáticos.

Las salas de bombas con motor Diésel y tanque de combustible diario deben protegerse con Rociadores conforme a NFPA 13 como Riesgo Extra Grupo 2 (NFPA13 4.13.1.3).

Las salas de bombas con motor Eléctrico deben protegerse con Rociadores conforme a NFPA 13 como Riesgo Ordinario Grupo 1 (NFPA13 4.13.1.4).

La iluminación del cuarto de bombas debe ser artificial y la iluminación de emergencia debe ser de 32,3 Lux con una durabilidad de al menos 2 hs.

El piso de la sala de bombas debe ser inclinado para evitar que el agua se acumule en los equipos críticos como el motor, el contrlador, tanque de Diésel, etc.

La ventilación es un punto importante de la sala de bombas, debiendo cubrir aspectos térmicos como de renovaciones de aire, especialmente en motores Diésel pues suelen acumularse gases de combustión que pueden poner en riesgo la salud de los operadores.

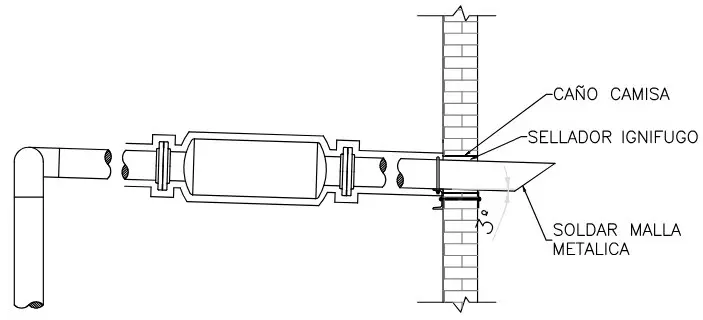

El ducto de escape conjuntamente con el silenciador o Muffler o Mofle del motor Diésel deben diseñarse para una correcta evacuación de gases evitando una excesiva contrapresión.

Factores para la correcta instalación del Caño de Escape con Silenciador o Mofle:

- Alineación del motor con el silenciador: deben estar alineados el ducto de escape con el muffler y no utlizar el codo flexible para corregir una desalineación. El flexible solo debe ser utilizado para compensar dilataciones de materiales.

- Orientación del Muffler entrada y salida: el silenciador tiene una entrada y una salida de gases y debe ser utilizado de esta forma. Luego, el tapón de drenaje debe quedar posicionado hacia abajo para remoción de polvos y materiales de la combustión.

- Ubicación del ducto de escape debido a altas temperaturas: los gases de escape alcanzan entre 400 °C y 600 °C en régimen de trabajo dentro del ducto de escape, por ello es necesario alejarlo de cables eléctricos y de control, elementos de iluminación y de los rociadores automáticos, ya que el calor irradiado podría activar a estos útlimos. Es posible aislar el caño de escape en caso de no lograr una separación adecuada entre el caño y otros elementos.

- Terminación exterior del caño de escape horizontal y remate a 45°: para evitar que el agua de lluvia ingrese al ducto de escape y al motor, es necesario que el tramo final de la tubería de salida de gases termine en forma horizontal con un corte del caño a 45°.

Consideraciones del Tubo y Mofle de gases de escape de la bomba de incendio Diésel:

La contrapresión excesiva producirá pérdidas de potencia del motor diésel que resultará en un inadecuado rendimiento de la bomba contra incendios. Por ello el ducto de escape deberá validarse con el fabricante considerando: tipo de motor, de silenciador, altura sobre el nivel del mar de la instalación, diámetro y longitud de la cañerìa, alineación, terminación de la tubería y su posicionamiento, cantidad de curvas a 45° y 90°, etc.

Deben evitarse recorridos largos con muchos cambios de dirección, ya que esto afecta negativamente a la evacuación de gases de combustión y al desempeño del motor. Para validar un mofle adecuado deben considerarse parámetros como el modelo del motor, la , el tipo de silenciador, diámetro y longitud de la cañería de escape y la cantidad de curvas.

La NFPA 20 establece que el diámetro del tubo de escape no debe ser menor que el diámetro de salida del motor y que debe ser lo más corto posible. Luego, indica una regla general que termina en secciones muy grandes de ductos de escape y por ello, es que se recurre a cálculos de ductos de escape proporcionados por los fabricantes.

Datos sobre los caudalímetros de testeo para bomba de incendio:

• Los caudalímetros de bombas de incendios No reemplazan al colector de pruebas, es decir el cabezal de prueba debe montarse aún cuando haya caudalímetros fijos instalados.

• El caudalímetro debe estar listado para servicio de Protección Contra Incendios.

• El manómetro de lectura del caudalímetro debe tener una escala del 175% del caudal de la bomba.

• Ventajas del uso caudalímetros en línea contra incendio es que permite el testeo rápido, cómodo y sin pérdida de cagua.

• El caudalímetro debe montarse en el bypass hacia la succión de la bomba.

• Deben instalarse las válvulas de bloqueo en conformidad con lo requerido por el fabricante.

• Dónde instalar el caudalímetro de incendio? Según buenas prácticas se recomienda:

– Para caudalímetros de incendio tipo Annular: dejar libre 10 diámetros aguas arriba del caudalímetro y 5 diámetros aguas abajo de este.

– Para caudalímetros de incendio tipo Venturi: dejar libre 7 diámetros aguas arriba del caudalímetro y 5 diámetros aguas abajo de este.

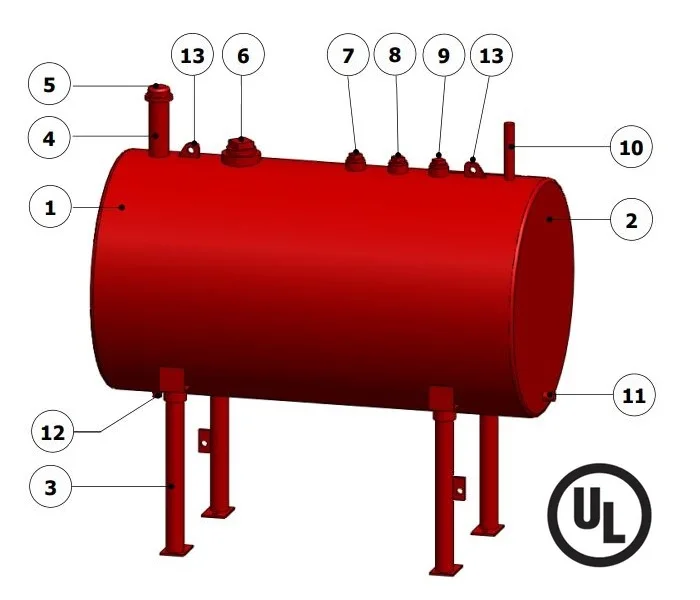

Elementos del Depósito de combustible Diésel con Certificado UL para motobomba de incendio:

Una bomba para incendio con motor diésel necesita de un tanque depósito de combustible para su funcionamiento que deberá estár Certificado por UL conforme a la NFPA 20.

Los elementos y conexiones de un tanque Diésel UL se indican a continuación:

Detalle de elementos de un Depósito de Diésel con Certificado UL

- Cuerpo del tanque.

- Tapa lateral.

- Patas de apoyo y elevación.

- Tubo para llenado.

- Tapa de llenado con filtro removible con malla de 1/16″.

- Venteo de emergencia.

- Venteo normal 2″.

- Conexión de 1/2″ para medidor de nivel.

- Conexión roscada para Switch de nivel.

- Conexión de retorno de combustible.

- Conexión de descarga.

- Conexión de purga o vaciado.

- Cáncamos para elevación.

Capacidades de tanques Diésel UL para sistemas contra incendios:

Los volúmenes habituales del los Tanques UL para Diésel son: 25 L / 70 L / 120 L / 180 L / 280 L / 360 L

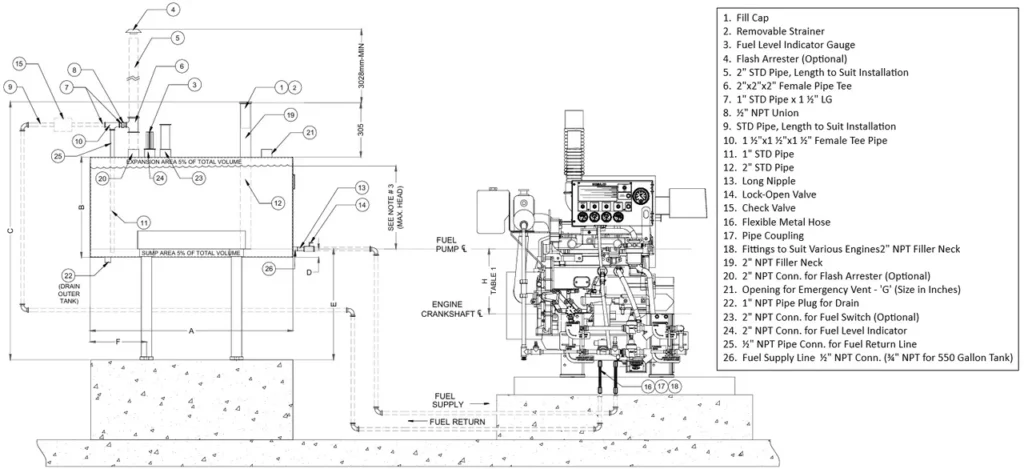

Sistema de alimentación de combustible entre Tanque y Bomba Diésel UL LISTED:

A cotninuación un esquema con los elementos y sus descripciones para u Tanque de Diésel y su vionculación con el motor diésel de una bomba contra incendios UL LISTED y FM APPROVED.

Especificación Técnica de Bomba para Servicio de Incendio de una Petrolera en Argentina:

BOMBA SPLIT CASE:

Bomba centrífuga horizontal denominada P-1 diseñada y construida en un todo de acuerdo a lo establecido por la Norma NFPA 20. Incluirá la válvula desaeradora y en caso de propulsión con motor eléctrico llevara aliviadora de presión.

| 1.1 Condiciones de Operación | |

| Caudal | De 1000 a 1500 m3/h |

| Altura manométrica total | 130 > H – 87,1 mca |

| Presión aspiración (abs.) | 2 mca |

| Presión impulsión (abs.) | 130 mca |

| Presión diferencial | |

| ANPA requerido | 1000 m3/h (5 mca) |

| Potencia absorbida | NFPA 20 |

| Velocidad | 1750 rpm |

| Líquido | Agua limpia |

| Temperatura | 20 ºC |

| Densidad | 1 Kg./dm3 |

| Viscosidad | 1 cSt |

| PH | No agresivo |

| 1.2 Datos constructivos | |

| # de etapas | Oferente |

| Impulsor | Oferente |

| DN aspiración | Oferente |

| DN descarga | Oferente |

| Norma bridas | ASME B16.5 |

| Lubricación | Oferente |

| 1.3 Materiales | |

| Cuerpo carcasa | ASTM A 536 Gr 60-40-18 |

| Impulsor | ASTM B 584 C90500 |

| Aros desgaste (cuerpo) | ASTM B 584 C90500 |

| Aro desgaste (impulsor) | ASTM B 584 C90500 |

| Eje | SAE 1045 |

| Camisa | ASTM B 584 C90500 |

| Espárragos de cierre de cuerpos | ASTM A 193 B7 |

| Tuercas | ASTM A 194 2H |

Notas:

Los materiales son indicativos; el Oferente especificará su estándar.

Los materiales propuestos serán compatibles con el producto impulsado.

El suministro incluye además lo siguiente:

• Ensayo de Q/H s/NFPA20, con tolerancias según ISO2548C.

• Certificados de prueba hidráulica. La prueba final será realizada en obra, debiéndose asegurar los parámetros de las curvas presentadas.

• Certificado de ensayo químico de materiales (Cuerpo, impulsor, aros de desgaste, camisas y eje).

MOTOR:

Motor de combustión interna diesel de potencia acorde a las demandas de caudal y presión solicitada, en un todo de acuerdo a lo establecido por la Norma NFPA 20, con certificación UL, enfriado a través de intercambiador de calor (casco y tubo) por el agua de bombeo

Referencias: CATERPILLAR, CUMMIN ó similar certificado UL

Los componentes a entregar incluyen:

1.1.1 Manchón

Acoplamiento entre motor y bomba del tipo FALK

1.1.2 Tanque de Combustible

Un tanque de combustible construido en Acero al Carbono para el motor diesel con sus conexiones bridadas según ASME B16.5 en bocas de llenado / descarga y purga con sus válvulas esféricas de bloqueo correspondientes de purga, alimentación y retorno, tapa de inspección, indicador de nivel de acuerdo a TIPICO-DCI-003 R3 de 6 (seis) horas de funcionamiento continuo del motor diesel a plena potencia según punto de trabajo.

Se entregará arenado y pintado exteriormente con pintura base epoxi y terminación con poliuretano, tipo Revesta, Carboline o similar.

1.1.3 Cuadro de Refrigeración

Un cuadro de cañerías de refrigeración según NFPA 20, equipado cada uno de ellos con sus accesorios, filtros, válvula reductora de presión, válvulas globo, manómetros y circuito by pass. TIPICO-DCI-051

Las cañerías serán en AC según ASTM A106 y los filtros y válvulas será con conexiones bridadas.

Se entregará pintado exteriormente con pintura base epoxi y terminación con poliuretano, tipo Revesta, Carboline o similar

1.1.4 Tablero de Control

Un tablero de control electrónico para el motor diesel con sello FM / UL, según NFPA 20 según la siguiente especificación:

- ELEMENTOS DE COMANDO E INSTRUMENTAL EN EL TABLERO DE CONTROL

- LLAVE DE CONTACTO

- SELECTOR DE 4 POSICIONES: 0-ARRANQUE Y PARADA AUTOMATICA, 1-PARADA, 2-CONTROL MANUAL, 3-ARRANQUE AUTOMATICO CON PARADA MANUAL

- SELECTOR DE PRUEBA MANUAL

- PULSADOR DE PRECALENTAMIENTO MANUAL (SI CORRESPONDE)

- PULSADOR DE ARRANQUE MANUAL CON EL BANCO DE BATERIAS 1

- PULSADOR DE ARRANQUE MANUAL CON EL BANCO DE BATERIAS 2

- PARADA DE EMERGENCIA GOLPE DE PUÑO

- VOLTIMETRO MEDIDOR DE LA TENSION DE BATERIAS (UNO PARA CADA BANCO)

- AMPERIMETRO MEDIDOR DE LA CORRIENTE DEL CARGADOR DE BATERIAS AUTOMATICO

- INSTRUMENTAL EN EL PANEL DEL MOTOR

- MANOMETRO MEDIDOR DE LA PRESION DE ACEITE DEL MOTOR

- TERMOMETRO MEDIDOR DE LA TEMPERATURA DEL MOTOR

- HOROMETRO MEDIDOR DEL TIEMPO DE FUNCIONAMIENTO DEL MOTOR

- TACOMETRO MEDIDOR DE LA VELOCIDAD DEL MOTOR

- AMPERIMETRO MEDIDOR DE LA CORRIENTE DE CARGADA DEL ALTERNADOR

- PLACA DE ALARMAS

La placa que conforma el cuadro de alarmas indica las posibles fallas del motor a través de leds de alta intensidad lumínica perfectamente identificados en un panel de policarbonato serigrafiado autoadhesivo y fijado con tornillos a la puerta interior del gabinete, señalizando:

- LLAVE EN AUTOMATICO

- SOBREVELOCIDAD

- BAJA PRESION DE ACEITE

- ALTA TEMPERATURA MOTOR (FIJO)/BAJO NIVEL REFFRIGERANTE (INTERMITENTE)

- PILOTO DE ALTERNADOR

- FALLA DE BATERIA 1

- FALLA DE BATERIA 2

- FALLA CARGADOR DE BATERIAS

- BAJO NIVEL DE COMBUSTIBLE

- FALLA DE ARRANQUE AUTOMATICO

A las señales remotas libres de potencial se le suman:

- LLAVE EN CONTROL MANUAL

- LLAVE EN PARADA

- MOTOR FUNCIONANDO

- EQUIPO EN FALLA

- MODO DE OPERACIÓN

- ARRANQUE Y PARADA AUTOMATICA

- PARADA

- CONTROL MANUAL

- ARRANQUE AUTOMATICO CON PARADA MANUAL

- PRUEBA MANUAL

- PRUEBA PROGRAMADA

- SISTEMA DE ULTIMO RECURSO

- DESCRIPTIVO DEL TABLERO DE COMANDO

| CONTROLES | LLAVE DE CONTACTO |

| SELECTOR DE 4 POSICIONES: 0-ARRANQUE Y PARADA AUTOMATICA, 1-PARADA, 2-CONTROL MANUAL, 3-ARRANQUE AUTOMATICO CON PARADA MANUAL | |

| SELECTOR PRUEBA MANUAL | |

| PULSADOR DE PRECALENTAMIENTO PARA MODO MANUAL – APLICABLE EN LA SERIE VOLVO | |

| PULSADOR DE ARRANQUE MANUAL CON EL BANCO DE BATERIAS 1 | |

| PULSADOR DE ARRANQUE MANUAL CON EL BANCO DE BATERIAS 2 | |

| PARADA DE EMERGENCIA | |

| INDICACIONES LUMINOSAS | LLAVE EN AUTOMATICO |

| SOBREVELOCIDAD C/PARADA | |

| BAJA PRESION DE ACEITE | |

| ALTA TEMPERATURA (FIJO) (DE REFRIGERANTE O CABEZA DE CILINDRO SEGÚN SERIE)/BAJO NIVEL DE REFFRIGERANTE(INTEMITENTE) | |

| PILOTO DE ALTERNADOR | |

| FALLA DE BATERIA 1 | |

| FALLA DE BATERIA 2 | |

| FALLA CARGADOR DE BATERIAS / PERDIDA DE ALIMENTACION | |

| BAJO NIVEL DE COMBUSTIBLE (FIJO) / FALLA DECLARADA EN LA ENTRADA AUXILIAR (INTERMITENTE) | |

| FALLA DE ARRANQUE | |

| INDICACIONES REMOTAS LIBRES DE POTENCIAL | LLAVE EN AUTOMATICO – (Contacto inversor) |

| SOBREVELOCIDAD – (Contacto inversor y alarma acústica – luminosa) | |

| BAJA PRESION DE ACEITE – (Contacto inversor y alarma acústica – luminosa) | |

| ALTA TEMPERATURA (FIJO) (DE REFRIGERANTE O CABEZA DE CILINDRO SEGÚN SERIE)/BAJO NIVEL DE REFFRIGERANTE(INTEMITENTE) – (Contacto inversor y alarma acústica – luminosa) | |

| FALLA DE BATERIA 1– (Contacto inversor) | |

| FALLA DE BATERIA 2– (Contacto inversor) | |

| FALLA CARGADOR DE BATERIAS / PERDIDA DE ALIMENTACION – (Contacto inversor y alarma acústica – luminosa) | |

| FALLAS RESUMIDAS – (Contacto inversor y alarma acústica – luminosa) | |

| BAJO NIVEL DE COMBUSTIBLE (FIJO) / FALLA DECLARADA EN LA ENTRADA AUXILIAR (INTERMITENTE) – (Contacto inversor) | |

| FALLA DE ARRANQUE – (Contacto inversor y alarma acústica – luminosa) | |

| LLAVE EN PARADA | |

| LLAVE EN CONTROL MANUAL | |

| MOTOR FUNCIONANDO – (Contacto inversor) | |

| INSTRUMENTAL EN PANEL DE MOTOR | MANOMETRO (PRESION DE ACEITE) |

| TERMOMETRO (TEMPERATURA DE REFRIGERANTE O CABEZA DE CILINDRO SEGÚN SERIE) | |

| HOROMETRO (HORAS DE FUNCIONAMIENTO DEL MOTOR) | |

| TACOMETRO (RPM DEL MOTOR) | |

| AMPERIMETRO (CORRIENTE DEL ALTERNADOR CARGADOR DE BATERIAS) | |

| INSTRUMENTAL EN TABLERO | VOLTIMENTRO (TENSION DE BATERIAS UNO POR CADA BANCO) |

| AMPERIMETRO (CORRIENTE DEL CARGADORAUTOMATICO DE BATERIAS) | |

| AUTOMATISMOS | ARRANQUE Y PARADA AUTOMATICA (ORDEN EXTERNA/PRESOSTATO) CON FUNCIONAMIENTO MINIMO DE 30 MINUTOS (CIRCUITO TEMPORIZADOR PARA EVITAR EL ARRANQUE SIMULTANEO) |

| ARRANQUE AUTOMATICO CON PARADA MANUAL (ORDEN EXTERNA/PRESOSTATO) | |

| PRECALENTAMIENTO PARA ARRANQUE (APLICABLE EN SERIE VOLVO) Y CICLOS DE ARRANQUE CON AMBOS BANCOS DE BATERIAS | |

| MONITOREO DE AMBOS BANCOS DE BATERIAS EN FORMA INDIVIDUAL CON BLOQUEO DE ARRANQUE DESDE BATERIA ANOMALA | |

| CARGA AUTOMATICA DE BATERIA TIPO FONDO-FLOTE CON SEÑALIZACION DE FALLA Y/O PERDIDA DE ALIMENTACION EXTERNA | |

| ARRANQUE PROGRAMADO C/RELOJ DE EJERCICIO SEMANAL (AVISO ACUSTICO Y LUMINOSO PREVIO AL ARRANQUE) | |

| ARRANQUE POR PRUEBA MANUAL MEDIANTE ELECTROVALVULA | |

| SEÑALES REMOTAS LIBRES DE POTENCIAL DE ESTADOS DE FUNCIONAMIENTO Y ESTADOS DE FALLA | |

| COMUNICACION CON MODBUS ASCII O RTU (ESCLAVO) VIA MINIDIN-RS 485 (HASTA 200M) | |

| COMPONENTES VARIOS | SISTEMA DE ULTIMO RECURSO AL PIE DE MAQUINA |

| CARGADOR AUTOMATICO DE BATERIA CON CAPACIDAD PARA RECUPERAR EL 100% DE RESERVA DE CARGA DE BATERIAS EN 24 HS | |

| DOS BANCOS INDEPENDIENTES DE BATERIAS CON EL DOBLE DE CAPACIDAD DE CARGA PARA LOS 6 CICLOS DE ARRANQUE | |

| GABINETE DOBLE PUERTA CON VIDRIO ROMPIBLE C01 I/8 0 I1 | |

| PANEL DE INSTRUMENTAL DE MOTOR AL PIE DE MAQUINA | |

| RELOJ DE EJERCICIO SEMANAL | |

| ALARMA SONORA Y LUMINOSA | |

| PRESOSTATO CAPAZ DE SOPORTAR PRESIONES MOMENTANEAS DE 400PSI | |

| REGISTRADOR (MEMORIA FLASH NO VOLATIL) DE PRESIONES SEMANAL | |

Deberá contemplarse un sistema de temporizado que evite el arranque simultaneo de las bombas ante la caída de presión.

Misceláneos

La provisión comprende:

- (2) dos bancos de baterías para el motor diesel, para el arranque eléctrico con sus cables de conexión a motor.

Las baterías serán del tipo Plomo Gelificado, libre de mantenimiento y deberán ser entregadas sobre la fecha de la puesta en marcha (PEM). LA EMPRESA le comunicará al proveedor treinta (30) días antes para preparar la entrega.-

- (2) Kits completos de repuesto de filtros de aire, aceite y combustible, más el kit de puesta en marcha para el motor diesel.

- Uniones flexibles del sistema de los gases de escape con su silenciador y arrestrallamas correspondiente al motor diesel.

- Bastidor metálico para el motor (tipo trineo) de construcción soldada para el montaje del conjunto motor diesel-bomba. Será construido en perfiles metálicos normalizados y sus dimensiones serán aquellas que permita disponer el conjunto de los equipos. El mismo se entregará con sus agujeros de anclaje, orejas de izaje y pintado exteriormente con pintura base epoxi y terminación con poliuretano, tipo Revesta, Carboline o similar

- Cable de alimentación entre Tableros y Motobombas de agua contra incendio. La longitud de los cables para cada caso serán:

- Tablero-Motobomba 1: 15 metros

- Tablero-Motobomba 2: 15 metros

- Tablero-Motobomba 3: 15 metros

ASISTENCIA TÉCNICA PARA EL MONTAJE DE LOS EQUIPOS, PUESTA EN MARCHA Y HABILITACIÓN AL SERVICIO OPERATIVO

Una vez que haya adjudicado la compra de los equipos descriptos, procederá a licitar la obra correspondiente al montaje de los mismos.

En función de ello el proveedor de los equipos objeto de esta Licitación, deberá considerar en su oferta y a solo requerimiento de LA EMPRESA, la provisión de la mano de obra de ingeniería, en calidad y cantidad que fuera necesaria para asistir a ésta, en la ejecución de la ingeniería de montaje de los equipos, como así también asistirla “in situ” y en el lugar de las obras a realizar por otros, durante las pruebas, homologación y habilitación final de los equipos que serán de su provisión.

Todo el personal que el oferente designe y que tenga que realizar tareas en dependencias y/o plantas de LA EMPRESA durante la ejecución de las obras, deberá ajustarse a las reglamentaciones internas y vigentes de la Compañía en cuanto a las medidas de Seguridad a adoptar, seguros, ART, etc.

SE DEBE INCLUIR LA VERIFICACIÓN DE LA ALINEACIÓN ANTES DEL MONTAJE DE CAÑERÍAS Y POSTERIOR VERIFICACIÓN DE LA ALINEACIÓN EN LA PUESTA EN MARCHA.

Los conjuntos motor diesel-bomba serán entregados como conjuntos paquetizados, montados sobre su bastidor, acoplados, alineados, con sus orejas de izaje para montaje y pintados de acuerdo al esquema anteriormente mencionado para ser montados por LA EMPRESA o quien esta designe de acuerdo a documentación e instrucciones técnicas del proveedor que será suministrada en forma completa y previo a su entrega.

| Bomba | Medida | |

| Marca | ITT – AC Fire | |

| Modelo | Serie 9100, 14x10x20FL – Split Case, carcasa partida | |

| Presión Nominal | Psi | 185 |

| Caudal Nominal | gpm | 4500 |

| Presión a caudal cero | psi | 205 |

| Curva de bomba | A-8641-3 | |

| ANPA a 1500 m3/h | pies | 24 |

| Brida aspiración | Pulg. | 14” |

| Brida impulsión | Pulg. | 10” |

| Válvula desaeradora | 3/4″ | |

| Tipo de cojinete | De bolas, Inboard #6316, Outbord #21316 | |

| Motor | Medida | |

| Marca | CUMMINS ó CLARKE | |

| Modelo | CFP23 E-F50 | |

| Potencia | HP | 925 |

| Rpm | 1760 | |

| Consumo rpm nominal | l/h | 163.7 |

| Tipo de refrigeración | INTERCAMB | |

| Tipo de control de velocidad | Constant speed governor | |

| Acoplamiento Motor/bomba | Falk T10 (or equivalent) | |

| Cuadro de refrigeración | NFPA | |

| Certificación UL | NO | |

| Arranque electrico | Medida | |

| Tipo de baterÍas | Plomo -Acido | |

| Tensión/corriente | Amp-h | 24/1400A@O°F |

| Tanque de combustible | Medida | |

| Capacidad (ver nota) | galones | 900 |

| Control de nivel | Low fuel level switch integrado a alarma controlador | |

| Visor de nivel | Nivel de lectura directa 2”NPT | |

| Tablero de mando | Medida | |

| Marca | FIRETROL ó TORNATECH | |

| Certificación UL | SI | |

| Memoria de datos pruebas certificado UL | SI | |

| Entrada para automatización de arranque | SI | |

| Long cable mando de tablero a bomba | m | A ser definido y suministrado por usuario |

| Certificación UL del paletizado MOTOBOMBA | ||

| Certificación UL curva de bomba | Bomba es UL/FM | |

| Asistencia Técnica | ||

| En alineación | SI | |

| En puesta en marcha | SI | |

| Ensayo de bomba | Si | |

| Documentación en Idioma | ||

| Manual de bomba | Inglés | |

| Plano | Inglés | |

| Manual operativo y mantenimiento de motor | Inglés | |

| Manual de repuestos despiece | Inglés | |

| Manual de tablero | Español | |

| Plano arquitectura tablero | Inglés | |

| Plano conexionado | inglés |