Detalle de información:

¿Qué es un Sistema de Extinción por Gases?

Un Sistema contra incendios a base de gas es una instalación capaz de extinguir diferentes clases de fuego por medio de la aplicación de algún tipo de gas en el ambiente o el equipo en cuestión. Son la mejor opción para la protección de equipamiento eléctrico y/o electrónico. Usualmente este tipo de sistemas se proyecta y construye en conformidad con la NFPA 2001 para gases limpios y NFPA-12 para CO2.

¿Cómo extinguen los sistemas fijos de extinción de incendios por gas?

Un Sistema de extinción por Gas se basa en dos principios para la sofocación de un incendio: el enfriamiento y la extracción de oxígeno (O2). Dependiendo del agente gaseoso utilizado, la incidencia de la reducción del oxígeno o el enfriamiento tendrán mayor o menor preponderancia.

¿En dónde conviene instalar un sistema de extinción por gas?

Los sistemas de extinción gaseosos se instalan en sitios críticos en donde otros métodos de protección como el agua no son adecuados ya que podrían causar graves daños y/o interrupciones de servicios fundamentales. En estos casos se emplean los sistemas de extinción de incendios por gases limpios que no provocan daños materiales, ni eléctricos.

En los últimos años han ido evolucionando los sistemas de sofocación por gases con nuevas alternativas que no son tóxicas para el ser humano, no dañan a los componentes eléctricos ni electrónicos y son amigables con el medio ambiente.

¿En dónde se utilizan estos sistemas? ¿Cuáles son los usos de la supresión con gases?

Los sistemas de sofocación de incendios por gases están indicados para la protección de recintos cerrados donde se ubiquen equipos eléctricos y electrónicos, salas de servidores, salas de telecomunicaciones, salas eléctricas, salas de control, shelters de medición y control, salas de cables, etc. Son aptos para protección de archivos pero su mayor aplicación es el riesgo de fuego eléctrico.

¿Con qué otros sistemas se relaciona la supresión de incendio con gases?

El sistema de supresión gaseoso trabaja asociado a un sistema de detección de incendios, el cual monitorea el ambiente protegido mediante detectores de humo, térmicos, etc.

Frente a un evento de incendio el panel de incendio activará en primera instancia las alarmas sonoras y visuales (sirenas y balizas) alertando a las personas presentes en el sitio protegido, quienes deberán evacuar inmediatamente. En caso de extinción automática, el sistema enviará una señal para apagar los sistemas de HVAC y cierre de dampers de ventilación y luego de un tiempo preconfigurado en la lógica de control, enviará la señal eléctrica que activará la descarga del sistema de supresión gaseoso.

El sistema HVAC, de aire acondicionado, ventilación, extractores o persianas deben cerrarse de forma de evitar la dilución del agente descargado y que mantenga su concentración de diseño previniendo de esta manera una posible reignición.

¿Cuáles son los componentes de un Sistema de Supresión con Gases?

Un sistema fijo de supresión automática por gas consta de los siguientes elementos:

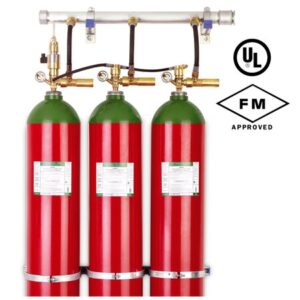

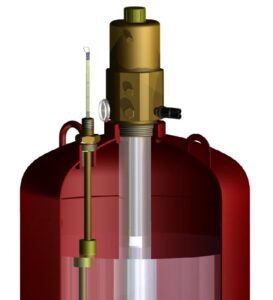

- Sistema de almacenamiento: son contenedores del agente extintor, también llamados cilindros de gas. Estas botellas de gas contienen la cantidad suficiente de agente para extinguir y poseen las válvulas que aseguran su descarga en el tiempo estipulado.

- Tuberías de descarga: es la red de cañerías que conducen gas de supresión desde las botellas hasta los difusores de descarga. La tubería de descarga debe ser de diámetro suficiente y de tipo según normativa (ej.: ASTM A106 o ASTM A53, etc.) que soporten la presión durante la descarga.

- Difusores de descarga: son los elementos finales del sistema de supresión. Los difusores o toberas de descarga inyectan el gas en el recinto a proteger pudiendo ser el ambiente principal, el piso técnico y/o el falso techo. Poseen un área de cobertura y su cálculo y ubicación es crítica para asegurar la correcta distribución del gas.

¿En dónde se instalan las toberas o difusores de descarga?

Los Difusores de descarga de gas pueden instalarse sobre los equipos a proteger, dentro de ellos o directamente distribuidas en el ambiente donde se encuentran los equipos. Las primeras dos opciones son conocidas como “aplicación local”, mientras que la última se define como “inundación total”.

La aplicación local sólo permite proteger a los equipos tomados en consideración. Es útil cuando se busca proteger únicamente a algunos pocos equipos puntuales, por ejemplo: un rack de servidores, o tableros eléctricos.

Cuando se tiene una gran densidad de equipos, como en subestaciones eléctricas o salas de servidores, es mucho más conveniente emplear sistemas de inundación total. En ellos, la cantidad de agente empleada es la suficiente para llenar a toda la sala de agente, pudiendo apagar cualquier fuego detectado dentro de ella. La gran ventaja de esta modalidad es que no sólo protege a los equipos específicos, sino también a los cables que los vinculan y a cualquier otro material dentro de la sala. Esto ocurre siempre y cuando el sistema haya sido correctamente dimensionado para tales casos.

¿Cuáles son los gases usados para la extinción de incendios?

Existen principalmente 3 grupos de gases y muchos tipos derivados en cada grupo: CO2, Gases Halocarbonados (NOVEC-1230 o FM200) y Gases Inertes.

CO2 (anhídrido carbónico o dióxido de carbono): es uno de los agentes más conocidos pero debido a que es letal para el ser humano en las concentraciones necesarias para extinción, su uso queda restringido a ciertos sitios y aplicaciones muy específicas en áreas desatendidas. El sistema de supresión de inundación total por CO2 representa un riesgo mortal para las personas y por ello que se lo usa cada vez con menor frecuencia.

Sin embargo, aún se utilizan los sistemas fijos de extinción por CO2 para la protección de Shelters o Contenedores desatendidos, protección con descarga local de transformadores, equipos de impresión que utilizan solventes con descarga local, protección de campanas de cocinas, etc.

Un sistema de supresión por CO2 extingue por desplazamiento de oxígeno y por ello requiere varios cilindros a presión conteniendo el gas (muchos botellones que los sistemas de supresión con novec1230 o FM200) debido a que se debe descargar un gran volúmen de gas CO2 para reducir la concetración de O2 presente.

GASES INERTES: la extinción de incendios por gases inertes requiere grandes concentraciones y un gran volumen de gas ya que, al igual que el CO2, el principio de extinción es por desplazamiento de oxígeno, reduciéndolo hasta niveles en los cuales la combustión no se sostiene y la llama se extingue. Una enorme diferencia con el CO2 es que los gases inertes no son tóxicos ni mortales para el ser humano. Esta característica, y la inocuidad para el ambiente, impulsó a los gases inertes contra incendios como una de las alternativas preferidas. Existe una amplia gama de gases inertes para supresión de incendios tanto puros como en mezclas determinadas.

Un sistema fijo de supresión por gas inerte extingue por desplazamiento de oxígeno y por ello requiere varios cilindros a presión conteniendo el gas (muchos más botellones que los sistemas de supresión con novec-1230 o FM-200) debido a que se debe descargar un gran volúmen de gas inerte para reducir la concetración de O2 presente.

A continuación, indicamos los Gases inertes para extinción de incendios más conocidos:

- Gas Inerte Argonite IG55: es una mezcla de 50% Argón (Ar) y 50% Nitrógeno (N2) y que posee una densidad similar a la del aire que respiramos. Tanto el Argón como el Nitrógeno son limpios (no dejan residuos) y son gases presentes en la atmósfera. El sistema de agente IG-55 no tiene impacto directo sobre la capa de ozono ni sobre el calentamiento global.

- Gas Inerte Inergen IG541: es una mezcla conformada por 40% de Argón (Ar), 52% de Nitrógeno (N2) y una pequeña parte 8% de CO2. también son gases presentes en la atmósfera naturalmente. El IG5-41 es muy similar al IG55 pero el segundo posee un beneficio para el ser humano que se logra al añadir una pequeña cantidad de CO2 que genera que se acelere el ritmo respiratorio lo cual ayudaría a compensar la disminución de oxígeno luego de una descarga. Atención: esto es una mejora no una necesidad ya que no son letales ni tóxicos para el ser humano ni el Argonite ni el Inergen.

GASES HALOCARBONADOS (HFC´s): estos agentes gaseosos actúan en concentraciones relativamente bajas ya que su principio de extinción es por enfriamiento de la llama e interrupción de la reacción en cadena. Contrariamente al CO2 y a los gases inertes, los gases Halocarbonadas no extinguen con foco en la reducción del oxígeno, aún cuando se reduce leventente el O2 y es positivo para la extinción, no es un factor principal.

Son sistemas más compactos, requiriendo mucho menor espacio para la ubicación de lo cilindros contenedores del agente.

Los principales gases halocarbonados son:

- FM200 o HFC-227ea

- NOVEC-1230 ó FK-5-1-12 es un gas desarrollado por 3M™

¿Cuáles son las Normativas aplicables al diseño de los sistemas de gases?

Existen muchas normas internacionales relacionadas a estos sistemas. Su aplicación depende del tipo de tecnología, los requerimientos del usuario final, y el origen de los equipos, entre otros. Las normas más comúnmente empleadas son:

- Para CO2 NFPA 12.

- Para gases inertes y halocarbonados NFPA 2001.

Hay otras normas que en ocasiones son necesarias de aplicar, por ejemplo: FM, UL, ISO y VdS.

¿Qué es un agente limpio NFPA2001?

Según la NFPA 2001, es un agente extintor de incendios no conductivo, volátil o gaseoso, y que no deja residuos luego de su descarga.

¿Cuáles gases son los gases limpios NFPA-2001?

La NFPA 2001 lista una gran cantidad de agentes como limpios, los más utilizados son los siguientes:

- SISTEMA DE FM200 HCFC-227ea

- SISTEMA DE NOVEC1230 FK-5-1-12

- SISTEMA DE GAS INERGEN IG-541 (Inerte)

- SISTEMA DE GAS ARGONITE IG-55 (Inerte)

¿Cuáles son los principales factores para el diseño de la instalación de agentes gaseosos?

El diseño de una instalación de extinción por gases depende principalmente de:

- Clase de fuego: generalmente se aplican para fuego eléctrico (Clase C). La cantidad de agente será mayor si durante la extinción no es posible cortar la alimentación eléctrica.

- Agente extintor: los requisitos de diseño y constructivos varían en todas las normas según cuál sea el tipo de agente. Cada agente tiene sus ventajas, desventajas, y limitaciones de aplicación.

- Temperatura ambiente: a mayor temperatura, menor requerimiento de cantidad de agente.

- Altitud: en sitios de mayor altitud, como por ejemplo La Paz, hay menor cantidad de oxígeno disponible para la combustión. Por lo tanto, se quiere menor cantidad de agente.

- Volumen del sitio a proteger: a mayor volumen, mayor cantidad de agente.

- Altura del sitio a proteger: existen limitaciones con respecto a la altura máxima del local. Estas limitaciones obedecen a evitar una estratificación del agente.

- Dimensiones en planta: existen limitaciones con el tiempo de transporte de las cañerías. En otras palabras, en cañerías muy extensas, podría ocurrir que el agente no llegue a tiempo al punto de aplicación.

- Interferencias: las toberas deben estar libres de obstrucciones para lograr una distribución adecuada del agente. Una planta con muchos recovecos implica mayor cantidad de toberas y cañería.

- Cielorrasos suspendidos (falsos techos), pisos técnicos (falsos pisos), y/o trincheras de cables: en caso de existir, y de que en ellos haya elementos de riesgo, deberían ser protegidos por los sistemas de detección y extinción.

- Estanqueidad del sitio: estas tecnologías están pensadas para ambientes con mínimas renovaciones de aire. Es muy importante mantener las puertas cerradas, disponer de cierres automáticos para ventanas, y de corte del sistema de HVAC. Caso contrario, el agente se irá escapando del sitio, apareciendo el riesgo de una reignición.

- Robustez de la estructura y los cerramientos: la extinción con gases modifica las presiones internas del sitio en cuestión. Este efecto es despreciable para construcciones de hormigón y mampostería, pero puede ser significativo para construcciones ligeras.

- Presencia de personas: la operación de estos sistemas presenta, en menor o mayor medida dependiendo del agente, un riesgo para la vida humana. Esto reviste especial importancia para el caso del CO2, debido a que su aplicación genera sofocación.

- Normativa de aplicación: los requisitos constructivos y de diseño varían con la aplicación de distintas normativas. A modo de ejemplo, las concentraciones de diseño para un mismo agente pueden ser mayores o menores según se aplique el criterio de NFPA, UL, o VdS.

- Otros factores ambientales: áreas explosivas, presencia de agentes corrosivos, temperaturas bajo cero, zonas sísmicas.

¿Cuáles son los desvíos en obra que peor afectan a la performance del sistema?

Es habitual que entre la ingeniería ejecutiva y el resultado final existan desvíos. Si bien algunos desvíos pueden ser mínimos desde el punto de vista de la obra civil, desde el punto de vista de los sistemas de extinción con gases pueden ser muy significativos. A continuación, se listan algunos de los más frecuentes:

- Puertas suprimidas: la eliminación de una puerta con respecto al proyecto original puede terminar comunicando un volumen considerado en el cálculo con uno que no. De este modo, se diluiría la concentración del agente, haciendo necesaria la incorporación de más cilindros.

- Nuevas paredes: una modificación en la arquitectura de la planta también puede terminar comunicando volúmenes protegidos con no protegidos, o aumentar la compartimentación. En este último caso, no cambia la cantidad de agente requerida pero probablemente sí lo haga la cantidad de toberas. Si la distribución de toberas no es la apropiada, el agente será aplicado de modo deficitario, comprometiendo seriamente la performance del sistema.

- Variación del nivel del cielorraso: en ocasiones, una variación del orden de los 30cm en la altura del local puede generar un mayor requerimiento de agente que el provisto.

- Modificaciones en el trazado de la cañería: la añadidura o quita de codos, tés, reducciones, o tramos de cañería pueden tener un efecto muy significativo en la performance del sistema. Usualmente se requiere un recálculo hidráulico con cualquier modificación realizada en la cañería.

¿Qué mantenimiento requieren los sistemas de supresión con gases?

Los requisitos de mantenimiento varían según la normativa de aplicación y el gas extintor. Para el caso de la NFPA, aplican dos normas distintas:

- NFPA 12, para la extinción con CO2.

- NFPA 2001, para todos los agentes limpios.

En ambas normas hay un paralelismo con los requisitos generales. Se manda a inspeccionar visualmente, una vez por año, a todos los componentes, verificar que las condiciones de diseño se sigan correspondiendo con las condiciones actuales, y que los sistemas permanezcan operativos. Aparte, se pide controlar la cantidad de agente dos veces por año. No es necesario realizar pruebas de descarga para verificar el funcionamiento.

Se piden también ensayos hidrostáticos:

- Flexibles de CO2 y agentes limpios: PH cada 5 años.

- Cilindros de CO2: PH cada 12 años si los cilindros no fueron recargados durante todo ese período de servicio. En tal caso, también debe hacerse una prueba de descarga del sistema. Si los cilindros deben ser recargados antes de los 12 años, pero después de los 5 años de su última PH, deberá realizarse una nueva PH, pero no una prueba de descarga. Finalmente, si los cilindros deben ser recargados antes de los 5 años de su última PH, no hará falta ni PH ni prueba de descarga.

- Cilindros de agentes limpios: se hará una PH sólo si es necesario recargar el cilindro y han pasado más de 5 años desde la última PH.

Es importante tener en cuenta que la NFPA propone un mínimo de mantenimiento, siendo habitual que los fabricantes exijan más.

El mantenimiento de estos sistemas requiere de mano de obra especializada, habida cuenta de que un error de operación puede terminar en una costos e indeseada descarga del sistema.

¿Qué servicios de extinción con gases ofrece ZENSITEC? ¿Cómo podemos ayudarlo?

ZENSITEC ofrece todas las tecnologías de extinción con gases: FM200, NOVEC-1230, Inertes como Inergen, Argonite y CO2.

Agregamos valor en las etapas que el cliente necesite desde la fase Comercial hasta el Mantenimiento de los sistemas de extinción con gases.

Etapa Comercial: asesoramiento para comparación y selección del tipo de agente, ventajas y costos. Tenemos acceso a todas las tecnologías de extinción con gases, no forzamos un producto particular. En casos donde el pliego no es lo suficientemente claro, alertamos sobre posibles puntos de conflicto y aportamos conocimiento para cubrir los requerimientos técnicos, normativos, performance, seguridad y costos.

Etapa Ejecución: proveemos tanto ingenierías básicas como de detalle de alto nivel. Somos expertos en desarrollo de proyectos en refinerías, plantas de generación de energía, plantas de gas distribución eléctrica.

Etapa de Montaje: la opción preferida de nuestros clientes es asistirlos con visitas puntuales de nuestro personal especializado mientras ellos montan el sistema así aclaramos dudas, verificamos el correcto avance y detectamos eventuales desvíos. Pero también podemos realizar el montaje completo.

La opción de asistencia puntual durante montaje contempla a visita corta en planta de nuestro personal y se complementa con asistencia remota telefónica, por video conferencias, asistencia a reuniones virtuales y hasta participar de grupos de Whatsapp para agilizar el flujo de información entre distintos actores, (compras, ingeniería, montajista y ZENSITEC).

Pruebas FAT y/o SAT: en caso de requerirlo, podemos realizar pruebas FAT (en fábrica) previo al envío de los equipos a destino y luego la ejecución de protocolos SAT (en sitio).

Provisión de Equipos: los equipos específicos y sistemas pueden ser entregados tanto en condición Nacionalizada (entrega dentro del país que operamos, importación ya realizada), como FOB (puerto del país del fabricante), como CIF (puerto del país donde se ejecuta el proyecto). Los proyectos y clientes tienen sus exigencias, nos adaptamos y agregamos valor. Cualquier duda por este tema, favor contactarnos para aclararlas.

Inspección Final y Puesta en Marcha: tanto para el caso de montaje a cargo de ZENSITEC como a cargo del cliente, ofrecemos el servicio de inspección final de la instalación y puesta en marcha. También somos expertos en sistemas de detección y podemos brindar asesoramiento con la integración del sistema de extinción con el de detección, en caso de que este último no haya sido provisto por nosotros. Es decir, los podemos ayudar aún cuando el sistema de detección no nos haya sido contratado.

Mantenimiento: una vez puesto en servicio, la instalación requerirá un mantenimiento acorde a normativas y requerimientos específicos del cliente final. Este trabajo puede ser realizado por ZENSITEC o por el cliente o terceros. Cualquiera sea la situación es importante que los sistemas tengan el mantenimiento experto adecuado.

Repuestos: ZENSITEC puede proveer los repuestos necesarios, típicamente para dos años de operación normal.

En resumen, ZENSITEC brinda valor al proyecto articulando de la manera más efectiva con nuestro cliente (llave en mano o asistencia técnica en campo para la puersta en marcha). Nos adaptamos a las necesidades del proyecto, tenemos amplia experiencia en gestionar desarrollos para empresas Petroleras, Mineras y otras.

Si se trata de una instalación con extinción por gases, podemos ayudarlo.